在一家专注小型医疗器械的装配车间,排程常像一张不断扩张的网。需求波动、人力变动、采购延迟、质控频次叠加,导致产线时常停摆或抢线。小微企业设备不多、人员不稳定、资金紧张,面对多条生产线并行、变更频繁、信息散落,人工排程往往不准,错单、缺料、延误随时上演。

将ERP的生产排程能力嵌入日常运营,可以把需求、设计变更、物料、设备状态、质量点位等信息放在同一平台,借助排程模型进行约束建模和批量优化,既保留灵活性,又提升执行的可控性。核心能力包括需求驱动排程、资源约束感知、批量与单件混排的灵活切换、变更可追溯以及可视化看板。

通过甘特图、看板和实时告警,管理者能够在日计划、周计划间快速切换,减少无效排程。

对于小微企业而言,目标不是追求最优解,而是在可控范围内实现稳健、透明、可复现的排程。落地原则简明:以数据为基石、用明确的工艺路线和BOM约束,设定清晰的排程目标,写入系统规则引擎;先从试点起步,逐步扩张;以关键指标驱动改进,形成闭环。要点包括数据清洗、工艺参数标准化、设备容量建模、换线时间量化、质量点位追溯等,以确保排程模型有可执行的输入。

我们将把理论转化为落地路径,帮助你在短时间内建立起可执行的生产排程体系。

从理论到落地的解决方案与案例

在前面的痛点分析基础上,构建一个可落地的排程方案,需要一个清晰的实现框架。对小微企业而言,以ERP为核心的数据平台,辅以轻量排程引擎,形成以需求驱动、约束为骨架的排程体系。数据层包括工艺路线、BOM、设备、工装、检验点、库存和人员;排程核心负责生成日/周排程,处理批次拆分、换线与设备约束;物料与采购模块确保到料时点,质量追溯模块记录每道工序与检测状态;报表与看板转化产线绩效、库存与交付能力为具体KPI。

实现要点:1)针对小批量多品线,采用混合排程:批次级与单件工序并行;2)将换线时间、产能和工艺参数量化为约束,确保排程能在质量前提下优化顺序;3)设置优先级与紧急工单流程;4)引入变更控制,确保工艺修改能即时反映到排程模型。

落地步骤简明:第一步,梳理数据、统一口径;第二步,确立排程目标与规则,配置看板与告警;第三步,小批量试点,验证排程结果与实际产出的一致性;第四步,依据反馈调整参数,逐步推广;第五步,建立持续改进机制,定期评估KPI并迭代模型。若结合真实案例,假设某小微企业两条装配线,实施后假设性地提升首件完成率与交付稳定性,换线时间显著缩短,人工排程负担下降。

这样的方法论可快速落地,帮助企业把数据变成生产力。

如果你正寻找合适的排程方案,可以从一个可控的试点开始:选取一个稳定的品类,设定3个关键KPI,落地一套简明的排程规则,2个月内检验效果。成功后再扩展至全线。通过这样的落地路径,医疗器械小微企业的生产排程不再是难题,而是一个可控、可优化的业务能力。

ERP不仅帮助你解决数据分散的问题,还让排程结果更透明、执行更一致,企业的合规与质量管理也随之提升。

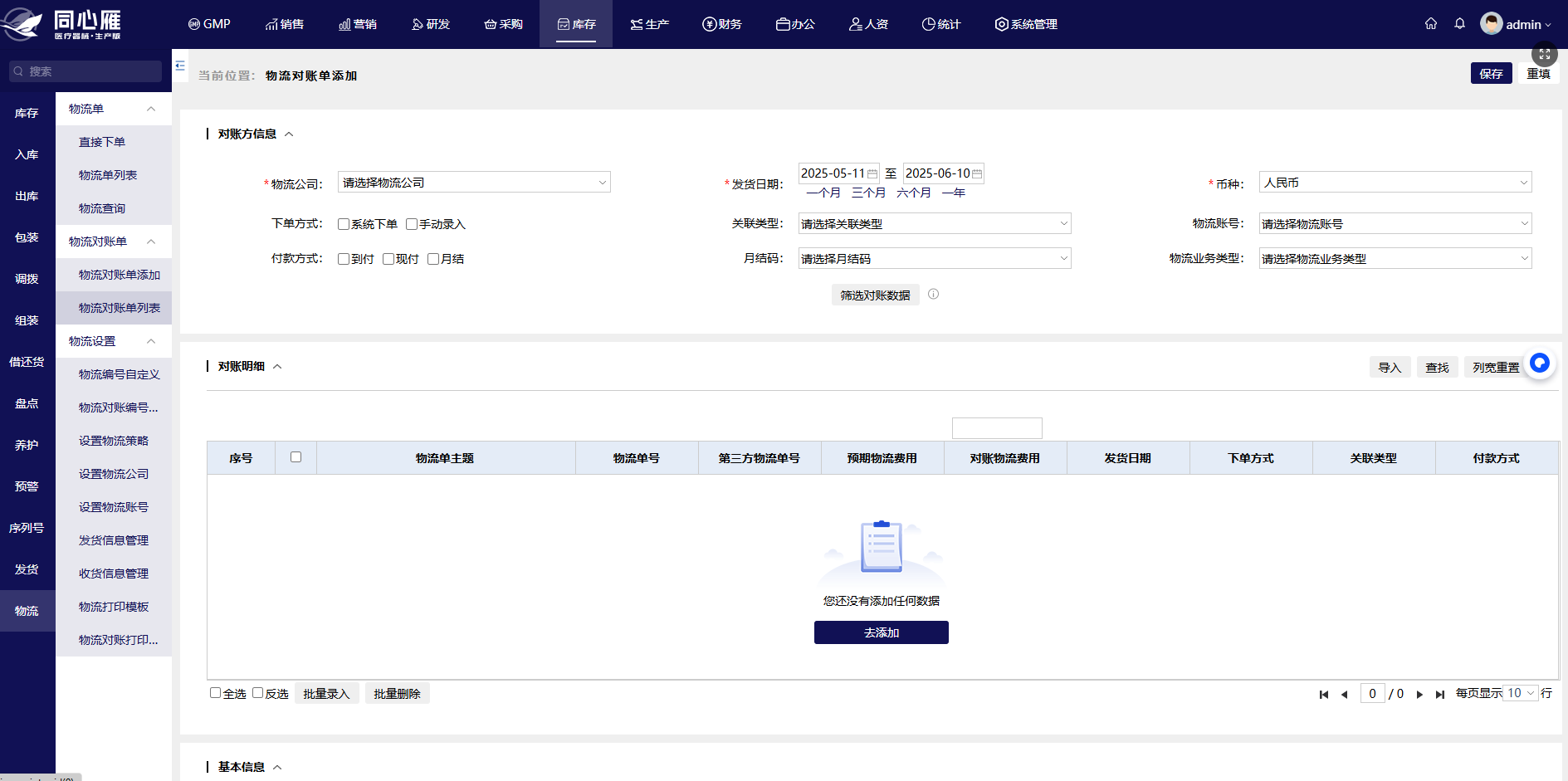

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~