它牵扯到BOM结构、采购计划、供应商交付、厂内流转、质量检验、报废与退料等多环节的数据互联与时序一致性。若各环节使用的系统彼此孤立,数据孤岛就会像雾霭一样遮蔽真实的成本与产能状态,导致产线停顿、物料短缺、品质风险叠加,最终影响合规性与交付可靠性。

相反,一套成熟的生产管理ERP系统,若能实现原材料、在制品、成品的全流程追溯和实时统计,就能把“消耗”从一个简单的数字变成可解释、可预测、可优化的业务信号。

ERP需要把物料从入库、领料、在制、产出到报废的每一次动作都记录在案。对医疗器械而言,材料通常以批次、批号、序列号绑定,任何一次用料都要与合格证、质检记录和出厂检验标准对应。一个完善的消耗统计模型,会把每一个领料单、每一个工序耗用量、每一次返工和报废原因,以及对应的成本要素逐笔汇总成数据。

BOM(物料清单)需要与实际生产工艺紧密对齐,MRP/计划模块要能在需求变动时快速recalibrate,以避免因误差产生的积压或短缺。库存状态要具备可视化看板和告警机制:超过安全库存的材料自动降级预警、低周转材料触发替代计划、易损耗物料的保质期告警等,所有信息都来自同一数据源,确保从采购到生产、从质控到成本核算的完整可追溯性。

在实践中,优秀的物料消耗统计不仅仅是“数值准确”,更重要的是“可解释”。以批次为单位的用料分析可以揭示供应商稳定性对成本的影响、工艺改动对耗材用量的实际效应,甚至能通过历史数据发现某些材料在特定工艺或温控条件下的变异趋势。通过与质量管理、设备维护数据的打通,企业能够把“为何消耗量异常”转化为“哪里需要改进”,并在合规范围内持续迭代。

对于监管日益严格的医疗器械行业,具备端到端的消耗统计能力,还能在审计时提供清晰的溯源证据、完善的更改记录以及稳健的成本控制路径。

真实落地的关键在于数据治理与角色协作。数据治理包括统一编码体系、标准化字段、统一接口、数据质量监控及变更控制;角色协作则强调采购、仓储、生产、质量和财务在同一数据语境下对冲突与协作的机制。ERP系统应具备灵活的权限分级、追踪审计、电子签名与变更留痕,让每一次操作都可被溯源、可被复盘。

对于企业而言,投入的不是一个简单的“软件工具”,而是一套能把原材料管理、工艺执行、质量控制、成本核算和供应链治理整合在一起的数字化中枢。通过持续的数据积累与分析能力,物料消耗统计将从成本的被动记录,转变为成本的主动管控与优化引擎。

在技术实现层面,关键点包括:统一的物料编码体系、与供应商端的电子数据交换、条码/序列号的现场采集、与MES保持实时同步、以批次与工艺工序绑定的消耗记录、以及基于事件驱动的实时告警与自动纠偏。这样的系统架构可以在不增加额外人工的前提下,显著提高数据的完整性和时效性,使管理者在日常运营、季度盘点、年度审计等场景中,看到并理解“消耗背后的故事”。

通过对真实消耗数据的深度分析,企业还能够建立以成本驱动的生产计划、以质量稳定为核心的物料策略,从而提升产线效率、降低单位成本、提高良率。医疗器械生产的物料消耗统计,若被ERP系统正确地“点亮”,就能把复杂的供应链与生产现场变成一个透明、可控、可预测的系统。

第一步,梳理并标准化数据结构。包括梳理BOM、物料编码、供应商编码、批次与序列号、工艺工序和工位关系,以及领料、退料、报废、换算系数等关键要素。建立统一的数据口径,避免因系统间字段口径差异引发的二次加工成本。设定核心指标体系。常见指标如物料周转天数、单位制造成本、单位产能耗用、报废率、领料偏差、退料率、合格率、材料损耗率等。

这些指标应当与生产计划、质量数据、设备维护数据等多源数据进行关联,形成跨域视图,支持从宏观到微观的分析。

第二步,建立数据分析与可视化能力。通过看板和自服务分析,管理层可以快速识别风险点与机会点。例如,当某一批次材料的实际用量显著高于计划量,系统应自动提示查看工序耗时、设备状态、工艺参数是否偏离,甚至回溯到具体工位、操作员与批次。将趋势分析、季节性波动与供应商表现纳入考量,帮助制定更稳健的采购计划与库存策略。

第三步,形成可执行的决策与执行流程。基于分析结果,自动化地生成领料调整、采购变更、工艺优化和质量控制的行动清单,并通过工作流将其下发至相关责任人或系统模块。对关键动作设置审批机制,确保变更不会对合规性造成风险。与此确保有对照的预期效果与实际效果的对比,形成“预测-执行-评估”的闭环。

第四步,落实供应商协同与现场管理。物料消耗高度依赖供应商交付与现场执行效果。通过与供应商端的数据对接,建立“拟采购-实际采购-交付核对”的对照,减少采购与领料之间的错配。现场方面,需要在生产线设定可追溯的领料点与称量/计量点,将实际用量与工序、批次、设备、操作员绑定,确保一切耗材的消耗都有确凿证据。

对于高风险材料或易变异的批次,设定更高等级的监控与复核规则,避免潜在的合规风险。

第五步,评估与持续改进。将消耗统计的结果转化为ROI分析、成本节约的证据,以及质量改进的证据链。通过对比实施前后的关键指标变化,评估ERP系统在成本控制、库存周转、合规性与产线稳定性方面的实际收益。将学习融入制度,建立变更管理与培训机制,确保全体员工理解指标背后的业务含义,并掌握新流程、新工具的使用。

在实践中,数据安全与合规性应始终放在同等重要的位置。医疗器械行业的生产信息往往包含敏感数据,系统需提供分级权限、日志审计、数据加密、备份与灾难恢复策略,以及对电子签名、变更履历、批次追溯等合规性要求的满足。只有在安全可靠的前提下,物料消耗统计的洞察力才能被信任地应用于决策,企业的经营韧性与合规性才能共同提升。

未来趋势与创新也在不断推动物料消耗统计的边界。随着AI和机器学习在生产领域的落地,基于历史数据的预测性分析将更精准,异常模式识别和根因分析将更高效,供应链协同也将更加智能化。对于医疗器械企业而言,关键在于把握数据治理、业务流程与系统能力的协同,建立一个以数据驱动的、可执行的、可追溯的物料消耗管理生态。

通过这样的生态,消耗统计不再只是成本的统计表,而是推动创新、提升质量、增强客户信任的核心动力。

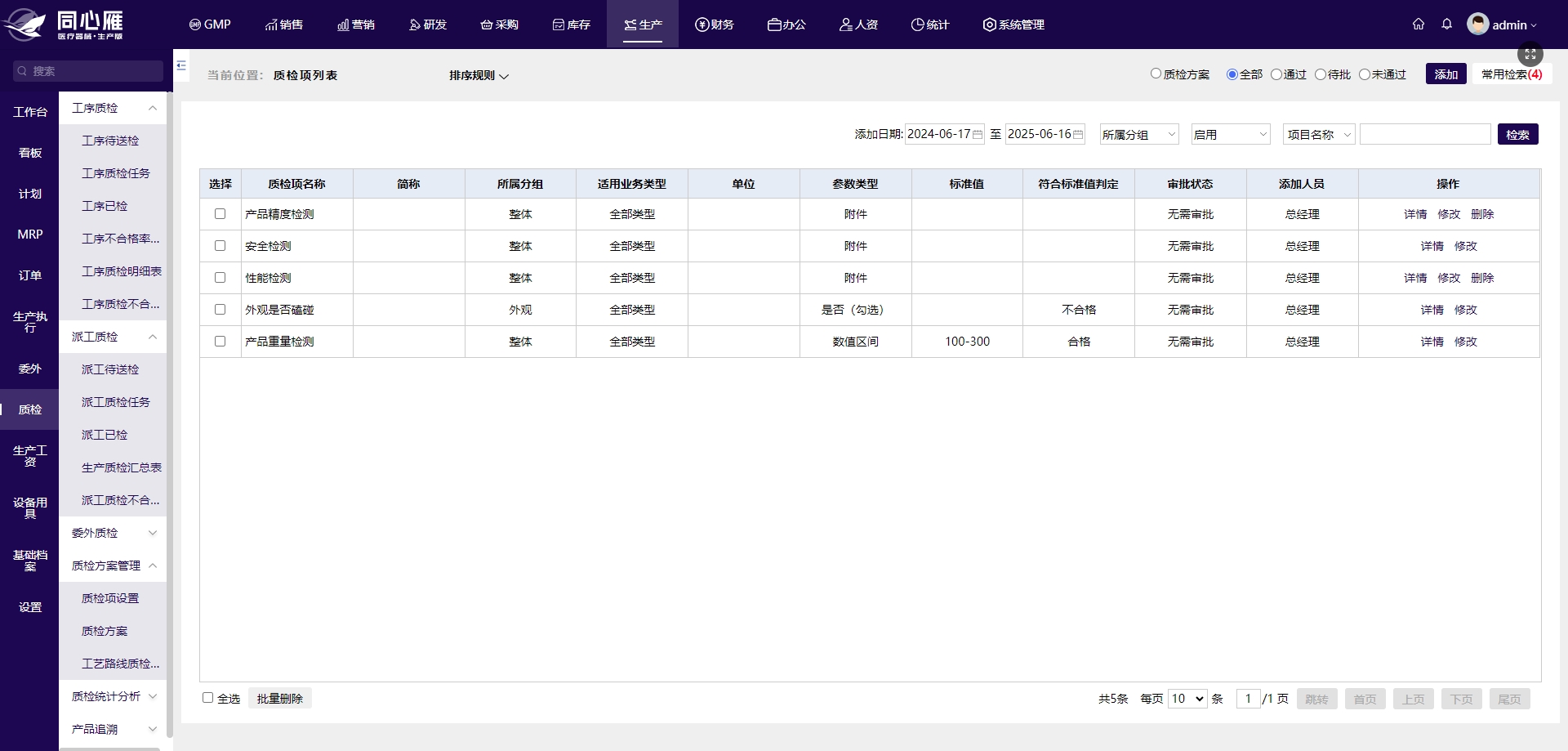

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~