医疗器械追溯ERP召回管理模块应运而生,其核心在于把原材料到成品的全生命周期数据打包成一个统一的数据模型,支撑从风险发现、信息发布到现场回收和证据留存的闭环。

统一数据的第一步,是建立一个覆盖原材料、供应商、生产、检验、包装、入库、出库、运输、销售乃至市场使用的全链路编码体系。通过对批次、序列号、材料批次、生产批号、检验批等要素的统一编码,系统可以在任意时间点还原该产品的完整轨迹。与ERP深度对接后,批次信息在采购、入库、生产、检验、出库、发货、退货等环节实现实时记录,任何一个环节的异常都能被即时发现并推送至相应责任人,减少信息丢失与错配。

在功能层面,模块不仅是数据的汇聚,更是一套面向实际操作的追溯工具。其核心能力包括:一是全链路追溯视图,能直观呈现从原材料供应商到市场的全轨迹,便于溯源与问责;二是异常监控与告警,能够对关键参数如温控、湿度、检验通过率等设定阈值,一旦超出即刻触发召回触发条件,自动进入工作流;三是召回计划与执行模板,内置通知、现场点位布点、返还与销毁路径、以及与监管端的备案和对接;四是质量管理与CAPA闭环,发现问题后自动创建不合格处置、纠正与预防措施,确保改进可持续落地;五是分析与报表,提供召回成本、时间线、责任人、供应商协同度等指标,帮助管理层直观评估改进效果。

对于企业而言,这样的模块带来的是前所未有的协同效率和成本控制。统一的数据源减少重复工作和人为错误,跨系统工作流的自动化大幅缩短响应时间,召回触发与执行的时效性直接关系到市场信誉与合规成本。结合权限与审计轨迹,企业能够留存完整证据链,既满足监管需要,也为后续的持续改进提供数据支撑。

与此模块还支持与供应商质量管理的联动,对材料批次的风险进行前瞻性评估与纠正,提升供应链韧性。通过灵活的接口设计,追溯数据可与监管备案、第三方检测、物流追踪等外部系统无缝对接,确保在需要时信息能快速共享与对接。这样的全链路数字化,逐步替代纸质与碎片化记录,成为企业提升竞争力的基础设施。

第一步,召回事件的创建与分派。系统以事件为中心构建工作流,召回负责人、技术专家、质控、法务、客服等角色在同一界面上协同工作。输入事件信息、异常参数、受影响批次、市场覆盖范围等,系统自动拉取相关追溯数据,生成初步评估报告。随后,自动生成召回计划草案,包含时间表、责任人、沟通模板、现场点位、回收载具、返还与销毁路径等要素,确保行动具有清晰的执行路径与可追溯性。

第二步,信息发布与监管备案。系统提供多渠道通知模板,确保向经销商、医院、最终用户等相关方的通知按规定渠道落地,并可追踪回执。对接监管备案接口时,自动生成符合行业与地区标准的报告,保留完整的审计痕迹,方便日后的追踪与复盘。

第三步,现场执行与数据闭环。现场回收通过移动端记录,涉及回收数量、批次对比、运输温控、存放条件等关键参数。系统对市场样品、留存样本、退换货记录进行智能比对,必要时触发再检测或重复分析,并将结果回写到主数据中,形成可追溯的证据链。若发现新的异常链路,系统能够自动拉起CAPA流程,确保根因分析与纠正措施能在同一平台上闭环落地。

第四步,根因分析与纠正预防。通过不合格事件管理与根因分析工具,记录问题根因、采取的纠正措施、预防措施及其效果验证。与供应商质量管理模块联动,若涉及原材料或关键组件,系统可追踪供应商绩效与改进措施,更新采购策略,降低类似事件在未来发生的概率。整个过程形成可追溯的改进闭环,为企业的长期质量提升奠定基础。

第五步,数据分析与演练。仪表盘展现召回趋势、成本结构、时间节点的瓶颈等指标,帮助管理层快速把握全局。定期组织召回演练,结合真实案例进行场景模拟,检验流程的鲁棒性与协同能力。演练结果与实际案例的对比,为SOP、培训、供应链策略等提供测试与迭代依据。

通过持续的演练与分析,企业能够在未来的召回行动中以更高的效率完成信息收集、通知、回收与证据留存,推动质量文化的全面提升。

模块所带来的价值体现在高效的合规性与透明的运作上。统一的追溯数据与规范化的工作流降低了人为错漏,缩短了召回的时间线,降低了现场与后续的处理成本。跨部门协同与证据留存能力提升,意味着企业在面对监管审查时更具可控性与说服力。对于供应链端来说,稳定的材料验证与更早的风险信号有助于优化采购与质量控制策略,整体质量成本趋于下降。

将追溯数据与召回流程嵌入ERP中,等于为企业的每一次召回行动建立一个可追溯、可复用、可改进的“智慧大脑”。如果你正在寻求把追溯落地到日常运营中的解决方案,这一模块能够提供结构化、可扩展的体系,让复杂的合规要求转化为清晰的工作路径,帮助企业以更高的自信迎接市场的挑战。

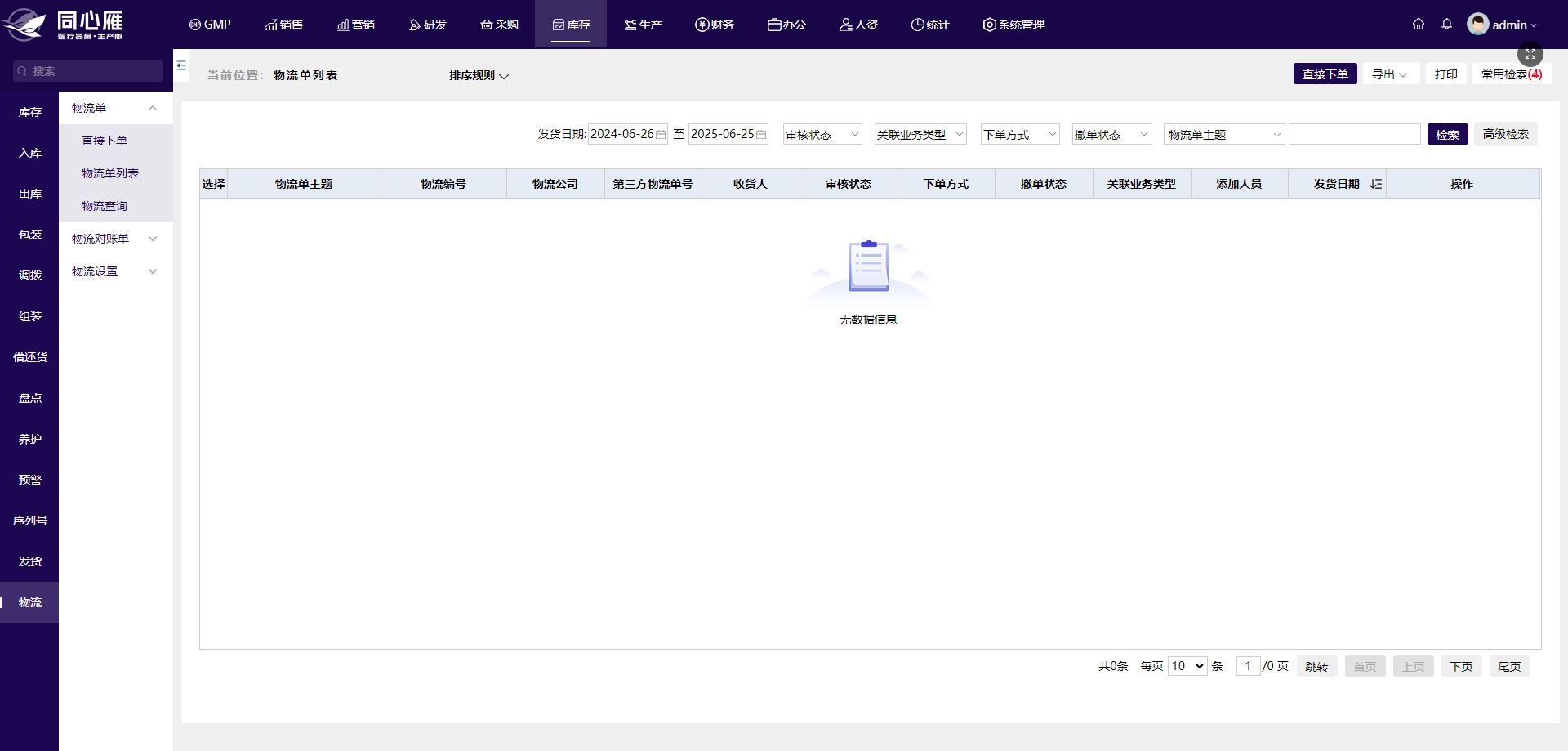

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~