在竞争激烈且严格监管的医疗器械行业,产品的质量与安全成为企业生存和发展的生命线。随着技术的不断进步和市场的多样化,传统的人工检验方式已经难以满足企业对高效、高质量的需求。此时,将ERP系统与IPQC(在制中过程质量控制)紧密结合,成为推动企业品质管理向数字化、标准化转型的关键所在。

而在这一转型过程中,检验标准的科学设定尤为重要,它关系到检测的有效性与产品合格率的提升。

什么是IPQC?它是指在生产过程中对关键工序、关键参数进行实时监控和检验,以确保每个生产环节都符合预定的质量标准。IPQC的目标是“预防不良品”,在问题源头进行控制,从而减少返工、废品和质量风险。而ERP(企业资源计划)系统,作为现代企业的信息管理中枢,整合了采购、生产、仓储、质量等各种业务流程,为企业提供完整的数据和管理支持。

在ERP模块中设置完善的IPQC检验标准,意味着将每一道工序的检验要求、合格判定依据、测试方法、检验频次等标准化、流程化,形成可操作性强的标准体系。这不仅有助于实现检验过程的自动化和科学化,还能有效追溯每一个生产环节的质量信息,为持续改进提供有效依据。

例如,通过ERP系统中的标准化检验模板,检验人员可以快速掌握具体工序的关键控制点,确保每个环节都按照统一的标准执行,减少人为差异,提高检测效率和准确性。

制定科学的IPQC检验标准还要结合企业的实际生产情况、设备能力、原材料特性等因素,实行差异化管理。例如,对于寄生虫、细菌等微生物指标,检验标准需要更加严格和细致;而对于机械尺寸、表面光洁度等参数,则应根据不同产品类别灵活制定不同的检验规则。

标准的科学性直接关系到检验的有效性和产品的最终质量,合理设置可以极大提升产品的一次合格率,降低废品率。

建立完善的检验标准,还应强调动态管理。行业标准、法规要求不断变化,企业需要通过定期评审和修订检验标准,确保与最新的法规和技术同步。例如,国家药监局对医疗器械的质量检测标准不断更新,企业须及时调整ERP中的检验标准,避免因标准滞后带来合规风险。

与此指导检验人员强化培训,确保他们深刻理解和严格执行每一个检验标准,也是提升检验效果的关键。只要标准明确,流程清晰,就能减少人为操作误差,提高数据的可靠性。这不仅保证了产品的质量安全,也建立了客户和市场的信任。

在数字化的推动下,ERP系统还能实现检验数据的实时监控和分析。通过对检验不合格项的统计和分析,企业可以发现潜在的质量隐患,及时采取改进措施,从源头上提升整体质量水平。长期来看,科学合理的检验标准设定,是企业实现“零缺陷”生产管理目标的基础。

总结而言,在医疗器械行业,将IPQC检验标准融入ERP模块,不仅是提升检测效率的技术手段,更是实现品质管控的战略核心。它帮助企业实现检验标准的标准化、流程化和动态管理,为产品质量提供了坚实的保障。未来,随着技术的不断创新,智能化、数据化的检验标准体系将成为行业的主流方向,让每一件医疗器械都能以信赖和安全,走进更多患者的生命里。

在现代医疗器械生产中,建立科学合理的IPQC检验标准设置,不仅关系到产品的安全性和有效性,更直接影响企业的市场竞争力。企业在执行检验标准时,必须考虑多种因素,从标准的制定到执行再到持续优化,每一步都需要科学严谨的方法,以确保检测的可信度和操作的高效性。

制定高效的检验标准,首先需要依据国家和行业的法规,以及各类国际标准,如ISO13485、YY/T0287等,确保标准合规性。这些法规和标准提供了基础框架,为企业制定符合行业特性的检验项目提供指导。企业同时需要结合自身生产工艺、设备能力、客户需求等因素,建立科学、具体、可操作的检验项目和标准。

标准设定方法上,采用风险导向原则,优先针对关键控制点(CriticalControlPoints,CCP)进行详细定义。这些点关系到产品的核心性能和安全性,是确保整体质量的重中之重。例如,对于血糖仪的电极检测或心脏起搏器的密封性检测,标准应极为严格。

将此类关键检验点标准化,统一到ERP系统中,不仅保证了一致性,也方便了追溯和后续管理。

在实际操作中,检验标准还应涵盖测试方法的明确描述、检测仪器的校准频次、环境条件的要求及检验人员的资格要求。标准越详细,操作越规范,偏差越小。ERP系统可以为每项检测提供模板和指导操作流程,确保每一次检验都在可控范围内执行。这样一来,避免了不同检验员操作不一导致的误差。

检验频次也是设定标准中的关键环节。合理设定检验频率,可以实现高效且不过度的检测。例如,关键工序可以实施连续监控或每日审核,而一般工序则采用周期性抽检。这些标准需要根据生产批量、设备稳定性和历史数据不断调整优化,以达到最佳的监控效果。

要实现标准的动态更新,企业应设置检验标准的评审机制。随着生产工艺的改进、设备升级和法规变化,标准也必须及时调整。ERP平台可集成版本控制、变更审批流程,确保所有检验标准的最新版本被严格执行,避免过时标准带来的风险。

数据的采集和分析能力也是标准设置中的重点。通过ERP系统自动采集检验数据,把握缺陷的发生趋势和规律,从而发现潜在的问题源,持续优化检测项目和标准。例如,某一批次的检测数据显示某一参数频繁偏离标准,企业可以据此调整工艺或改善检验方案,形成闭环的质量改善体系。

培训与文化也是标准成功实施的核心。让检验人员充分理解每个检验标准背后的原理和目的,养成良好的操作习惯,是保证标准落地的保障。企业应定期组织培训,结合实际案例,强化标准意识,减少人为操作偏差。

最终,智能化的检测工具和数据分析手段的融合,将赋能标准的科学性与实效性。采用机器学习、图像识别等先进技术,可以实现自动化检测和精准判定,极大提高检测效率和准确度。通过大数据分析,企业可以不断优化检验标准,迈向智慧质量管理的新高度。

归根结底,医疗器械行业的IPQC检验标准设置,不仅仅是一个流程或文档的管理任务,更是一门融合科学、技术和管理思维的系统工程。通过合理标准的制定、严格执行和持续优化,企业不仅能保障每一件医械产品的安全与功效,更能在竞争中立于不败之地。未来,科技的不断推陈出新,将让这种标准体系更加智能化、个性化,为医疗行业的品质革命注入新动力。

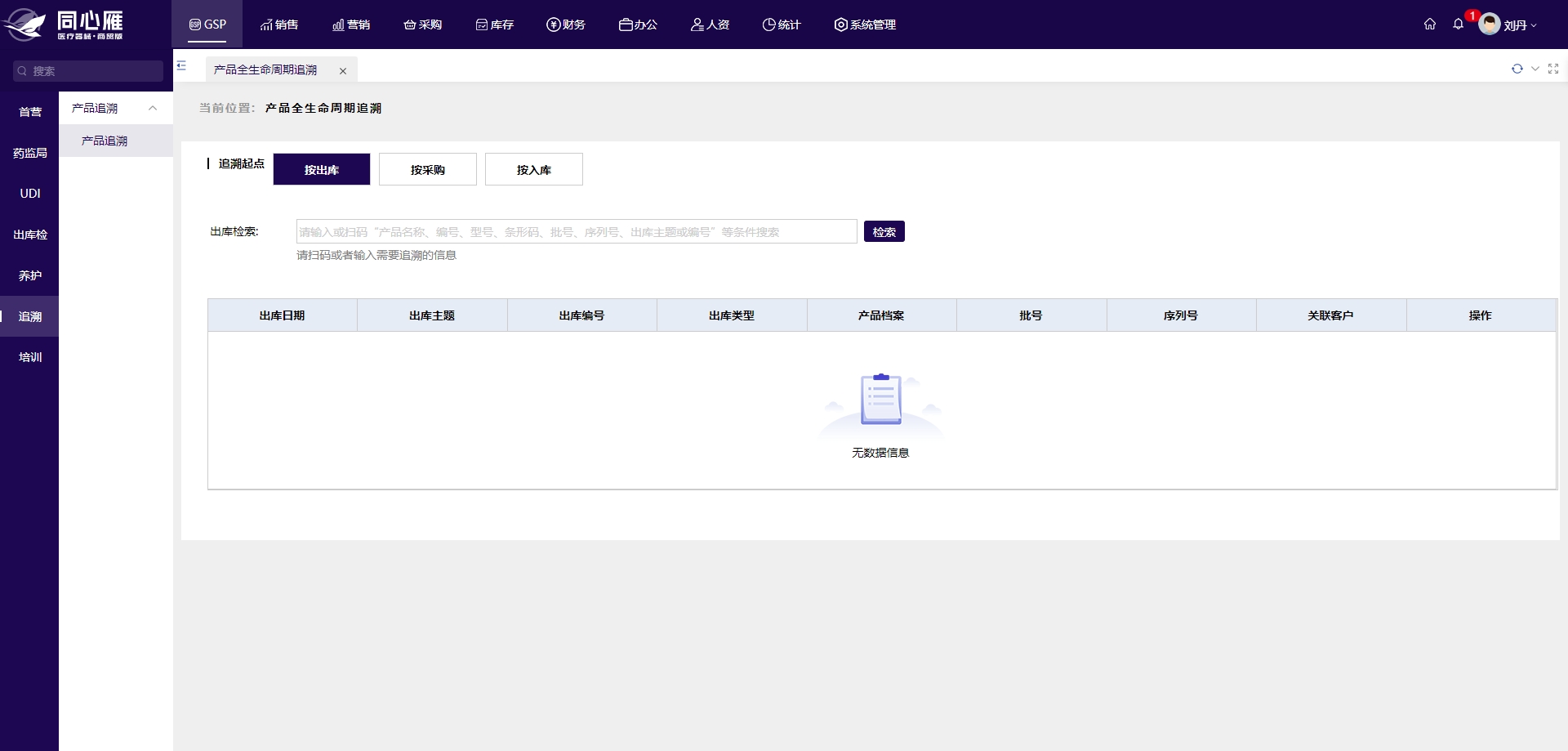

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~