在当今医疗行业中,医疗器械的质量控制不仅是生产环节中的一项基本工作,更是保障患者健康和安全的核心环节。随着科技的进步,医疗器械的种类和功能日益增多,其使用的广泛性和复杂性也使得质量控制的要求变得愈加严格。因此,如何进行高效的质量控制已成为每个医疗器械生产厂家和医疗机构必须重视的重要课题。

医疗器械质量控制的首要目标是确保产品的安全性和有效性。无论是简单的诊断设备还是复杂的手术器械,它们都直接关系到患者的生命安全。若设备质量存在缺陷,轻则可能导致误诊或治疗不当,重则可能危及生命。因此,质量控制不仅仅是对产品外观和功能的检查,更是对产品每一环节的严苛把关。生产厂商应根据国家和地区的相关法规,制定科学的质量管理体系。

其中,生产过程中的质量控制尤为重要。从原材料采购到生产加工再到产品出厂,每一环节的质量都必须进行严格把控。原材料的选择和检验是第一道防线。高品质的原材料直接影响到医疗器械的最终质量。厂商应与信誉良好的原材料供应商建立长期合作关系,并定期对原材料进行检查和验证。材料不合格,将直接导致产品质量问题,因此这一环节是质量控制中的关键之一。

生产设备的管理和维护也是保证医疗器械质量的基础。高效且稳定的生产设备是生产高质量医疗器械的前提。企业需要定期对生产设备进行检查与维护,确保设备处于最佳运行状态。对于生产过程中的每一项操作都应进行详细记录,确保在任何问题发生时,能够追溯到具体环节并及时解决。

医疗器械的设计和开发阶段同样不可忽视。在这一阶段,设计人员需要根据临床需求和用户反馈,进行产品的优化设计和功能验证。设计缺陷会导致产品无法满足实际需求或存在使用上的安全隐患,因此产品的设计质量直接影响到产品的整体安全性和有效性。进行科学合理的设计验证,包括功能测试、耐用性测试等,是确保产品符合标准的必要步骤。

在质量控制的实施过程中,企业还需注重建立完善的质量管理体系,确保每一项生产流程和操作都能得到有效的监管和改善。国内外许多医疗器械生产企业都已通过ISO13485认证,这是一项国际认可的质量管理体系标准,专门针对医疗器械行业的质量管理进行规定。通过这一标准的实施,企业能够更好地进行质量控制,确保产品质量在生产过程中始终处于受控状态。

除了设计和生产环节,医疗器械的检测和验证也是质量控制不可或缺的一部分。每一款医疗器械在投入市场前,都必须经过严格的质量检测。无论是功能测试、性能测试,还是耐久性测试、环境适应性测试,都必须符合相关法规和行业标准。尤其是在临床使用过程中,设备的稳定性和安全性至关重要。例如,电子类医疗器械需要经过电气安全性测试,确保使用过程中不会出现电气故障,避免对患者造成伤害。医疗器械的无菌性测试、机械性能测试等也是评估产品质量的重要步骤。

对医疗器械的质量控制还包括对产品售后的管理。许多医疗器械产品投入市场后,其使用过程中可能会发生新的问题和风险,因此建立良好的售后服务体系尤为重要。企业应当定期进行产品追踪和反馈收集,及时了解设备在实际使用中的表现。对于用户提出的质量问题,应当快速响应并进行分析,必要时进行产品的召回或升级,以确保产品在市场中的持续安全性和可靠性。

值得一提的是,医疗器械质量控制的全过程并不是一蹴而就的,而是一个持续改进的过程。企业应当根据市场反馈、技术发展以及质量管理的最新要求,不断优化和完善质量控制体系。质量控制的目标是零缺陷,尽管这一目标极其具有挑战性,但通过持续不断的努力,能够最大程度地降低产品出现缺陷的概率,从而为患者的安全和健康保驾护航。

医疗器械质量控制的关键点在于从源头到末端的全程把控,涵盖了设计、生产、检测、售后等多个环节。只有确保每一环节都做到精益求精,才能最终提供高质量、安全可靠的医疗产品,确保患者在使用医疗器械时的安全与健康。这不仅仅是对企业的挑战,更是对医疗行业全体从业人员的责任与使命。

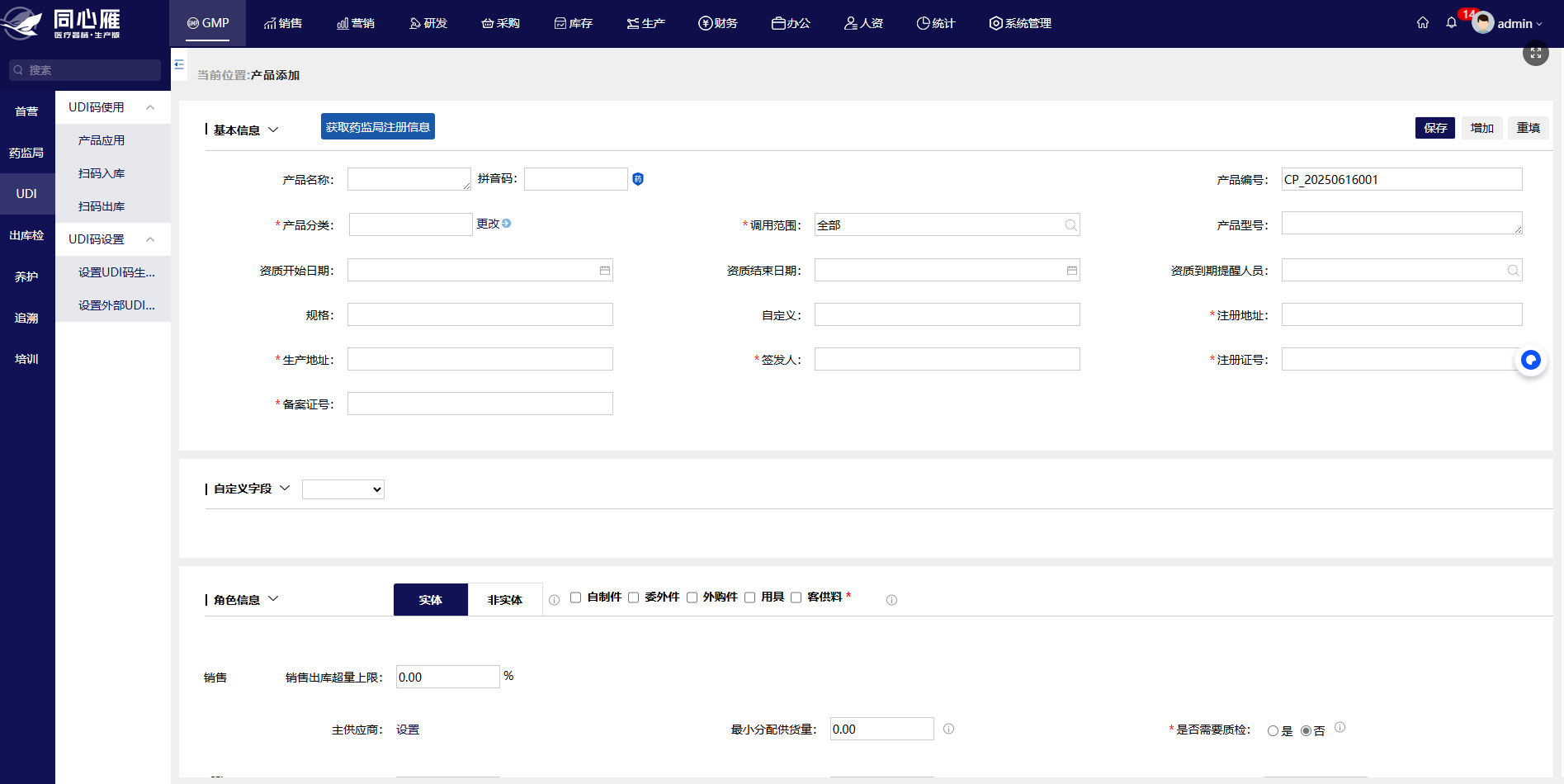

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~