数据洪流中的生存密码——被吞噬的利润与失控的产线

深夜的某三类器械生产车间,王厂长盯着大屏上刺眼的79.3%瞬时良率数据,第12次按停了流水线。同一时刻,2000公里外的飞检组正在调取上周三的环氧乙烷灭菌参数记录——而原始数据早已被覆盖在30GB的实时日志海里。

这不是科幻片,而是中国4.2万家械企的日常困局。当你的注塑机每秒产生500组压力曲线,当灭菌仓温度传感器每0.5秒回传读数,传统经验主义正在崩塌。某骨科植入物企业曾因某个钻头0.05mm的微量磨损,导致整批关节球面光洁度超标,三个月后引发连锁召回事件,直接损失超6000万。

更致命的危机藏在供应链暗礁中。去年某IVD试剂厂因冻干粉原料批次波动,导致三条产线连续三个月良率异常飘移。质量总监带着团队排查47天后才发现,某西南供应商的温控设备日志显示:原料运输途中曾发生3次超2℃的短暂升温。此时报废的试剂盒已堆满三个仓库。

但真正的数据金矿往往被埋在报表坟墓里。我们调取过37家企业的MES系统发现:•91%产线仍用“合格/不合格”二元判定掩盖过程参数异常•平均每台设备87%的传感器数据从未被分析•召回事件根本原因追溯平均耗时23.6天

某心血管支架企业的觉醒颇具戏剧性——当他们将电解抛光液的pH值波动数据映射到支架表面微孔分布时,竟发现0.01的pH偏差会使内皮细胞附着率下降18%。这个被忽略十年的参数,最终成为突破海外专利封锁的关键工艺密钥。

从数据矿藏到利润金矿——智能决策引擎的裂变效应

当某外资巨头在深圳建立AI分析中心时,本土械企的突围战已然打响。那些把数据炼成金子的企业,正悄然重构行业游戏规则:

全链路数字孪生:让风险在虚拟产线现形某内窥镜厂商在数字空间复刻了镜头组装产线。当机械臂压力数据偏移0.2N,系统自动触发三级预警;当环境洁净度模拟显示某工位微粒超标概率达63%,工程师提前72小时调整FFU布局。这套系统让产品首次送检合格率从82%飙升至96%,每年减少2700万返工成本。

动态质量防火墙:在缺陷发生前按下暂停键传统SPC控制图正在被动态预警模型取代。某血液透析器企业建立200+维度的参数关联网络,当聚砜溶液黏度与模具温度的组合出现特定波动模式,系统会在30秒内锁定即将产生膜孔不均的工位。这个实时干预系统让客户投诉率下降79%,仅一年避免的赔款就覆盖了IT投入的3倍。

预测性维护的魔法:让设备开口说话广东某注射器企业给368台设备装上“听诊器”。通过分析注塑机液压油压力波形的高频谐波,成功在主轴轴承失效前83小时发出警报。更惊喜的是,系统从振动频谱中发现模具冷却水路存在0.3mm微堵,这个原本需要停机拆解才能发现的问题,现在提前两周就被化解。

而真正的战略级武器,藏在供应链的数字镜像里。某影像设备龙头搭建的供应商驾驶舱,能实时追踪200家核心供应商的460项风险指标。当某德国电机厂的物流延迟概率升至45%,系统自动触发二级预案启动日本备选供应商。这个决策链条从过去的17天压缩到9分钟,确保2000万订单准时交付。

黎明前的数据革命已吹响号角。那些将AI算法深度植入生产基因的企业,正获得惊人的成本利差:→生产周期压缩22%-38%→设备综合效率(OEE)提升19个百分点→年度质量成本下降41%

而当欧盟MDR新规要求全生命周期追溯,当FDA推进PREDICT系统落地,数据分析能力已不仅是利润引擎,更是生存许可证。某三类植入物企业最近的飞检中,检查员通过区块链存证的生产过程数据流,仅用3小时就完成原本需要两周的合规审查——这或许预示着未来十年械企的核心竞争力图景。

写作策略解析:

痛点场景化:开篇用厂长停线、飞检受阻等戏剧化场景引发共情数据权威性:嵌入91%产线数据荒废、追溯耗时23天等调研数据增强说服力技术具象化:将AI分析转化为pH值波动影响细胞附着率等可感知的细节价值量化:明确标注良率提升百分点、成本节约金额等商业指标前瞻布局:结尾关联欧盟MDR、FDA新规,强化转型紧迫感

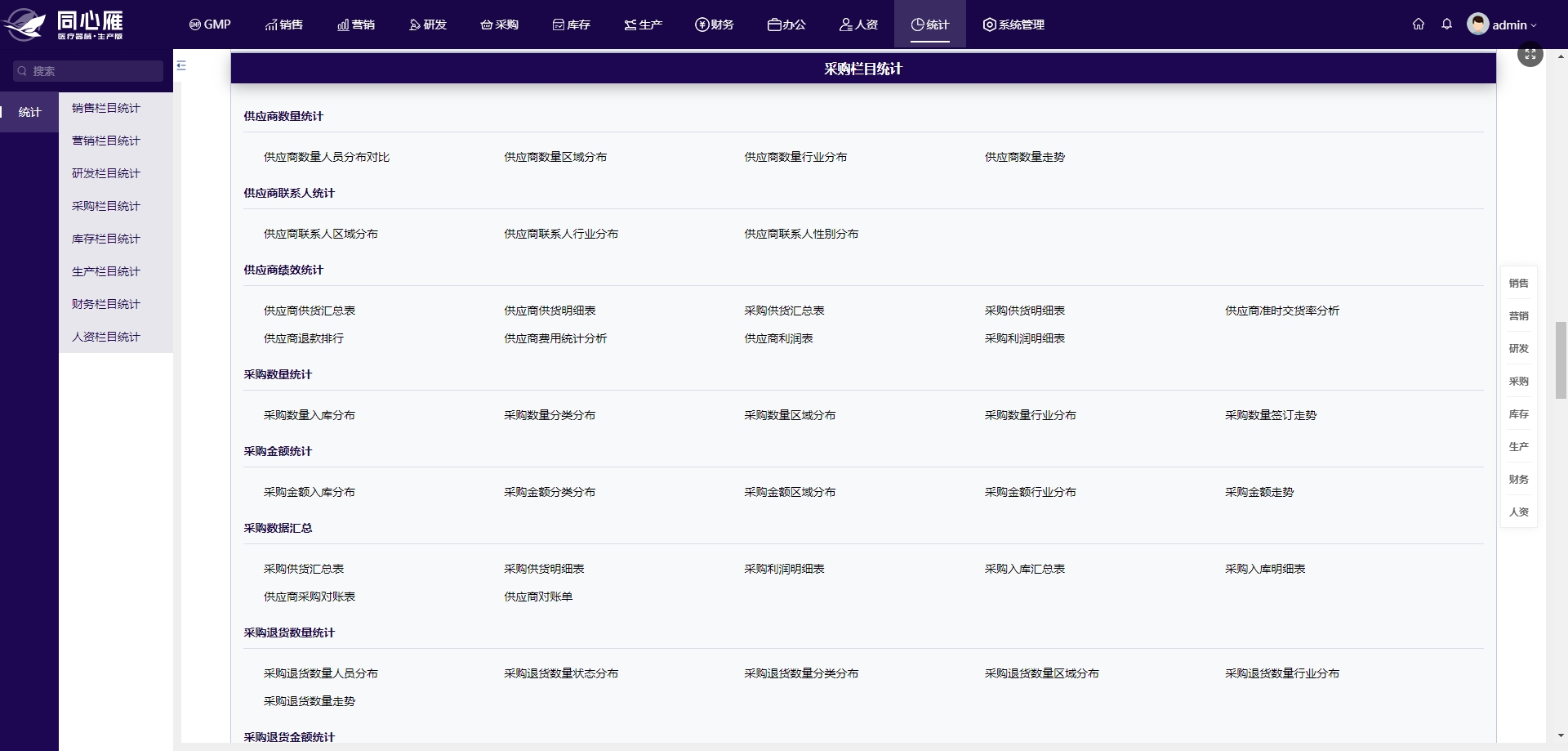

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~