过去依赖纸质记录、分散系统和人工复核,信息难以快速对齐,任何环节的异常都可能在追溯时变成难以攻克的痛点。批号、序列号、供应商资质、设备状态、检验结果、变更记录,若分离在不同系统,召回时需要跨部门、跨系统的“拼图”,耗时长、风险高,甚至导致合规证据不足。

对企业而言,这意味着无法实现对产品全生命周期的可视化掌控,也难以在市场波动中实现敏捷响应。

而当企业引入“医疗器械质量追溯ERP功能模块”后,所有与质量相关的数据不再孤岛,而是形成一张可追溯的全局网络。系统通过统一的数据模型,将供应链、生产、质量、仓储、销售和售后连接起来。每个批次、每个设备在创建之初就被赋予一个不可更改的主键和多维属性,能够记载从原材料是否合格、生产线工艺条件、关键参数、检验单、放行状态、到最终发货与售后巡检的全过程。

无论发生召回、质量事件还是客户投诉,企业都能在几分钟内定位受影响批次、停产点、相关供应商和生产批次,追溯路径清晰,证据链完整。

系统自动生成的审计日志、电子批记录、不可篡改的时间戳,为合规审计提供可信凭证。通过与法规要点对齐的字段模板,企业可以快速应对监管检查,降低合规成本与人力投入。更重要的是,质量追溯使企业处于数据驱动决策的前沿,能够在市场需求变化时快速调整生产计划,减少滞销与过剩,提升客户满意度。

以此为基础,企业的质量文化不再仅是“合格就好”,而是“持续改进、透明可证、可持续发展的能力”。

功能模块详解与落地路径核心在于把追溯能力嵌入到生产和供应链的每一个节点。该模块以统一的数据模型为底座,围绕物料、生产、质检、放行、CAPA、召回、分析等关键环节构建六大能力:一是追溯主数据与物料管理,确保原材料、组件、辅材、供应商资质、检测等级、有效期等信息在同一平台统一管理;二是生产与工艺追溯,BOM、工艺路线、关键工艺参数、设备ID绑定、生产批次与序列号形成闭环;三是检验与放行,数字化检验单、电子批记录、放行规则与异常处理自动化对接;四是质量管理与CAPA,异常告警、根因分析、纠正和预防措施及其效果评估落地;五是召回管理,实时批次定位、受影响范围界定、通知、追踪和信息闭环;六是数据分析与仪表盘,提供合规报表、趋势分析、质量成本与ROI评估的洞察。

落地路径分为需求梳理、数据治理、系统架构、接口对接、数据迁移、上线落地、培训与变更管理、持续改进等阶段。数据治理关注字段定义、编码标准、数据质量门槛,确保历史数据与新数据的一致性与可追溯性。上线策略建议分阶段推进,先对核心批次和关键工艺实现追溯,再逐步将完整供应链、售后环节纳入。

培训侧重工作流演练与证据链的生成与保全,建立审计追踪与权限体系,确保每次操作都留痕、每一次变更都可回溯。实施后的效益并非一蹴而就,而是通过更高的数据透明度、更快的召回及整改、以及对合规的更强自证能力逐步显现。

以某家医疗器械企业为例,全面推行质量追溯ERP功能模块后,在短短六个月内实现了生产计划与质量控制的深度耦合,召回响应时间由72小时降至4小时级别,批次级别的定位准确率显著提升,供应商质量异常的预警与纠偏更有效,整改闭环的时效性提升带来质量成本下降与合规证据充足。

这样的落地效果不仅提升了企业对外的可信度,也让内部运营决策变得更有数据支撑。

投入产出方面,早期ROI往往来自减少手工录入和重复校验,随着系统对整条链路的持续赋能,召回成本下降、质量事件处置速度提升、产品合规证据的稳健性增强,形成持续的成本与风险双向下降。企业在选择实施伙伴时,关注点通常落在数据模型的开放性与标准化、与现有ERP/MES/LIMS的接口能力、以及对ISO13485/GMP等合规框架的原生支持。

正确的选择将帮助你把质量追溯从“合规需求”转化为“经营能力”,把每一次生产都变成企业可重复、可扩展的竞争力来源。

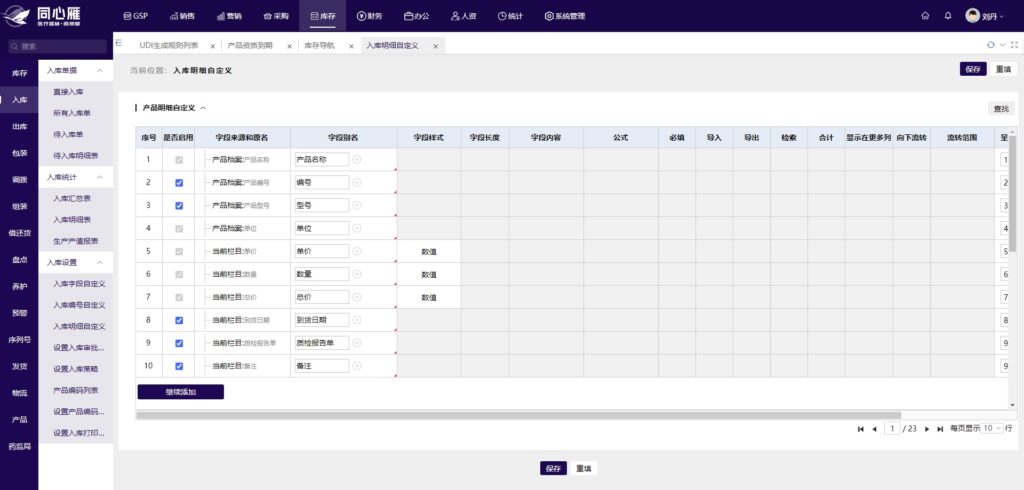

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~