医疗器械GSP质量风险点概述

在医疗器械行业中,产品的质量管理与控制一直以来都是企业运营的重要环节。尤其是随着监管力度的加强,符合GSP(良好供应规范)要求显得愈加重要。许多企业在实施GSP过程中常常面临诸多质量风险点,这些风险不仅关乎企业的信誉,更直接影响到患者的安全与健康。

供应商管理风险医疗器械的质量在很大程度上取决于原材料与配件的来源。因此,供应商选择、评估及管理过程中的疏漏,极可能导致产品质量不合格。比如,某些供应商可能并未达到GSP要求,或在生产过程中的控制措施不严谨,进而影响最终产品的质量。为此,企业需要建立有效的供应链管理体系,确保每一环节都符合专业标准。

质量控制体系不完善在GSP实施过程中,缺乏完善的质量控制体系会让产品进入市场时存在隐患。企业需要针对不同产品建立标准化的生产流程和检验体系,确保每一个环节都经过严格把关。若发现问题,需及时纠正并进行记录,以备将来的审查与追溯。

记录管理不足医疗器械行业的特点决定了其对记录管理的高要求。每一个产品的生产、检验、销售等环节都需有详尽的记录,否则在发生质量问题时,企业将很难追溯源头。因此,企业应建立一套高效、透明的文件管理系统,确保所有操作都可追溯,并符合GSP的规定。

培训与人员素质人的因素在质量管理中的重要性不言而喻。如果员工对GSP规范理解不够,或缺少必要的培训,将直接导致工作疏漏和质量问题。因此,企业应注重员工的培训与技能提升,确保每一位员工都能够熟练掌握GSP标准,并在日常操作中加以遵循。

客户投诉及反馈机制不足客户的反馈是评估产品质量的重要途径。如企业缺乏有效的客户投诉及反馈机制,将容易造成潜在问题的积累。企业应该建立健全的客户服务系统,及时收集客户的意见和建议,并对此进行分析与改进,以提升产品质量和客户满意度。

GSP质量风险点的应对策略

强化供应商管理企业应建立完善的供应商评估体系,从资质、历史业绩、生产能力等多方面进行考量。定期对供应商进行评审,确保其维持GSP的标准。可以通过多元化的供应链策略来降低单一供应商对企业的风险依赖。

建立健全质量控制体系企业需要制定详细的质量管理手册,明确各个环节的质量标准和检验要求。通过引入先进的质量控制工具与方法,例如六西格玛、FMEA(失效模式与效应分析)等,不断优化生产流程,降低质量风险。

加强记录管理实施电子化文档管理系统,确保所有记录实时更新、透明可追溯。企业还需定期对记录进行审核,确保内容的准确性与完整性。可以设定定期的内审和外审机制,提升记录管理的规范性。

加大培训力度定期举办GSP相关培训,对公司员工进行专项的培训与考核,提升其对质量管理重要性的认知。可以通过多渠道的培训模式,例如在线课程、线下讲座、实操演练等,提高员工参与的积极性与学习效果。

健全客户反馈体系企业需重视客户投诉的处理,建立快速反应机制,确保在产生问题后可以迅速采取措施。还可以通过定期的市场调研以及客户满意度调查,了解客户对产品和服务的真实反馈,从而及时作出调整。

持续改进与创新GSP不是一成不变的,企业应保持对市场的敏锐度,不断跟踪GSP的新标准与行业动态。通过持续的过程改进与创新,提升产品的附加值,提升市场竞争力。

通过以上分析与策略,医疗器械企业在实施GSP的过程中,可以有效识别并应对质量风险点,保障患者安全,增强企业自身的市场竞争力。让我们携手,共同提升医疗器械行业的产品质量,为医疗健康事业贡献一份力量。

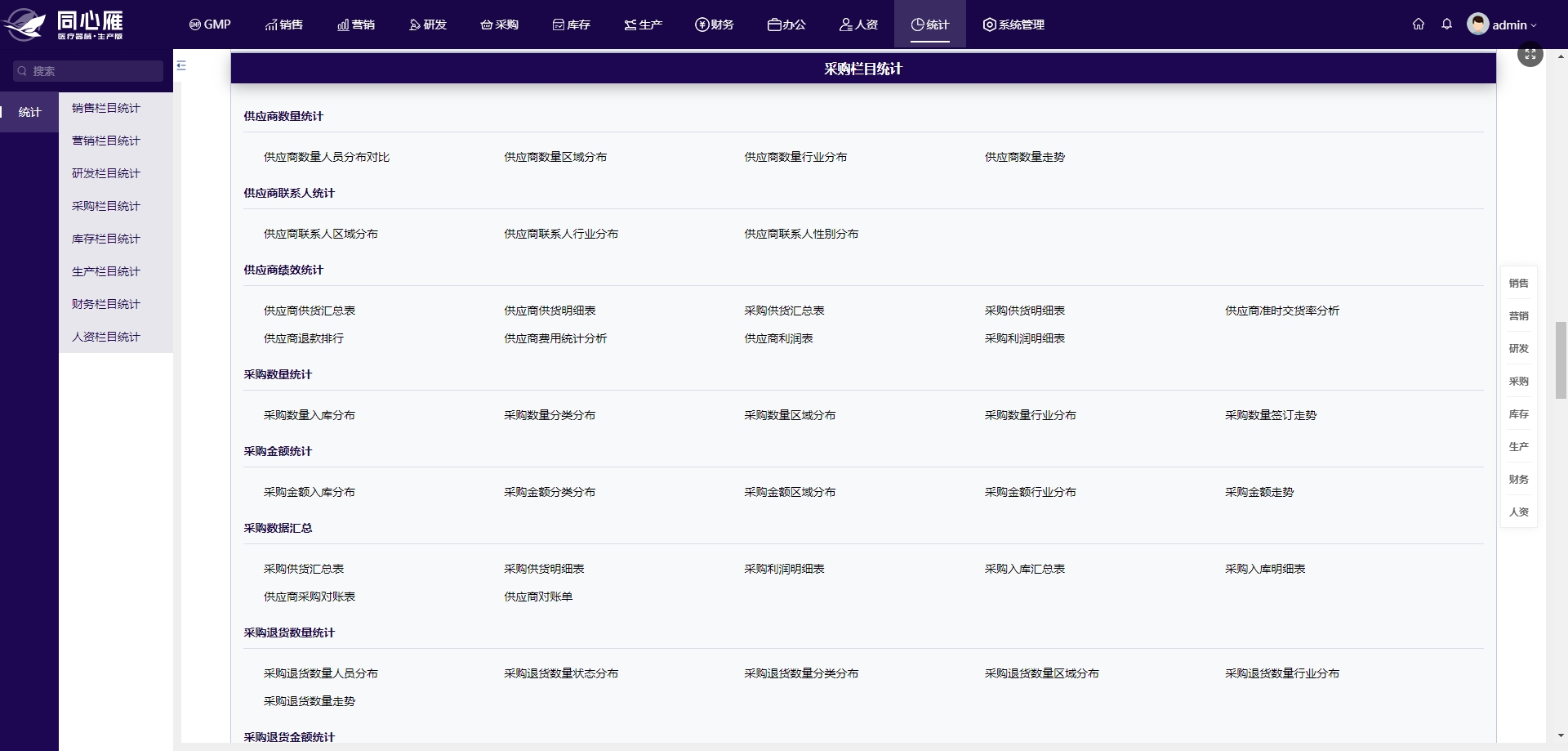

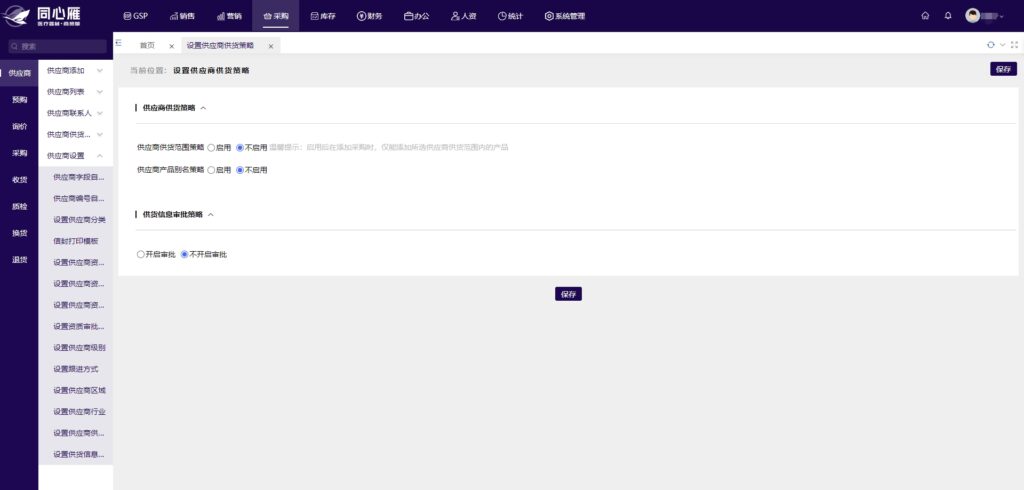

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~