在当前竞争激烈的医疗器械行业中,生产效率和产品质量的提高是每个企业追求的目标。而在这一过程中,如何高效地管理生产进度并实时掌握设备状态,成为了制胜的关键。随着信息化技术的发展,医疗器械行业逐渐实现了生产管理系统的升级,ERP(企业资源计划)系统成为了现代化企业管理的重要工具。将ERP生产进度监控与设备OEE(设备综合效率)联动,是提升医疗器械生产效率与产品质量的一种创新手段。

ERP生产进度监控:实时掌控生产全程

医疗器械生产过程涉及众多环节,从原材料采购、生产调度、到产品包装、出货等,每个环节的管理都需要精确把控。传统的生产管理方式往往存在信息滞后、数据孤岛的问题,无法在生产过程中实时掌握各个环节的进展。而现代ERP系统则能够将生产的各个环节整合在一个平台上,实时更新生产状态,提供详尽的生产进度信息。

ERP系统能够通过数据共享,打破部门间的信息壁垒,实现生产调度的实时调整。例如,当某个生产环节出现瓶颈,ERP系统能够立即提示相关部门进行调整,并通过生产计划调整、资源调度等手段,确保生产线的顺利运转。这种实时监控的能力不仅能提高生产效率,还能有效减少因信息滞后带来的损失。

设备OEE:全面评估设备运行状态

设备OEE(OverallEquipmentEfficiency,设备综合效率)是衡量设备使用效率的重要指标,通常通过设备的可用性、性能效率和质量率三个维度来综合评估设备的运行状况。OEE指标的高低直接反映了设备的使用效率,而设备使用效率的提升,往往意味着生产效率的提高。

在医疗器械生产中,设备的状态和性能直接影响到生产进度和产品质量。传统的生产管理方式往往难以实时获取设备的运行状态,导致设备故障或生产异常时,无法及时进行预警和干预。而通过引入OEE指标的监控,可以全面了解设备的运行效率。通过实时监控设备的各项数据,企业可以及时发现设备性能问题,减少设备故障停机的时间,从而提高生产效率。

联动的价值:提升生产效率与质量

将ERP生产进度监控与设备OEE联动,是一种双向互补的管理模式。通过ERP系统监控生产进度,能够及时了解生产环节的状态,协调资源分配,确保生产任务按时完成。而通过设备OEE的实时监控,可以对设备的运行状态进行实时评估,提前识别潜在的设备故障风险,减少因设备问题带来的生产延误。

两者的联动,能够实现生产过程中数据的共享与分析。例如,当ERP系统发现某个生产环节进度滞后时,系统可以通过与OEE系统的联动,分析是否是设备故障或设备性能不足导致的,从而提供更加精准的解决方案。这种联动不仅可以提升生产效率,还能够从源头上减少产品质量问题,确保产品在规定时间内顺利生产并达到质量标准。

案例分析:医疗器械企业的成功实践

以某知名医疗器械公司为例,企业通过引入ERP系统与设备OEE联动,取得了显著的生产效益。在引入该系统前,企业的生产进度常常受到设备故障和生产调度不及时的影响,导致生产延误和质量波动。为了解决这一问题,企业通过将ERP系统与OEE设备监控系统进行整合,实时监控生产进度和设备状态。

在具体实施过程中,当ERP系统监控到某条生产线的进度滞后时,会自动触发与OEE系统的联动,通过分析设备运行状态,确定是否是由于设备故障或性能下降导致的生产滞后。如果是设备问题,系统会自动发出预警通知,并通过生产调度系统调整生产计划,安排设备维护或调整生产任务,从而确保生产进度的顺利推进。

通过这一联动机制,企业不仅能够减少设备停机时间,还能够有效规避生产计划的滞后现象,保证产品按时生产并达到预定的质量标准。最终,企业的生产效率提升了15%,产品质量合格率提高了5%,实现了显著的经济效益。

持续优化:智能化管理的未来发展

随着工业互联网、人工智能等技术的不断发展,医疗器械生产管理的智能化水平不断提升。ERP与OEE的联动模式也在不断优化和完善。例如,未来企业可以借助大数据分析和机器学习技术,对设备OEE数据进行深度挖掘,预测设备故障的发生概率,并提前进行维护,从而进一步提升设备的使用效率和生产稳定性。

随着智能化生产的推进,生产现场的数据采集将更加精准,系统的反应速度也将更快。企业通过智能化的生产进度监控与设备OEE联动,不仅能够提升生产效率,还能进一步实现精益生产,减少浪费,降低成本,提升市场竞争力。

结语:迎接智能制造时代的挑战

在医疗器械行业,随着市场需求的多样化和生产工艺的复杂化,企业面临着前所未有的生产挑战。通过ERP生产进度监控与设备OEE联动的方式,医疗器械企业能够有效提升生产效率、降低生产风险、提高产品质量,帮助企业在激烈的市场竞争中立于不败之地。未来,随着技术的进一步发展,智能制造将成为医疗器械企业管理的重要趋势,而ERP与OEE的联动,必将成为推动行业创新和提升竞争力的重要工具。

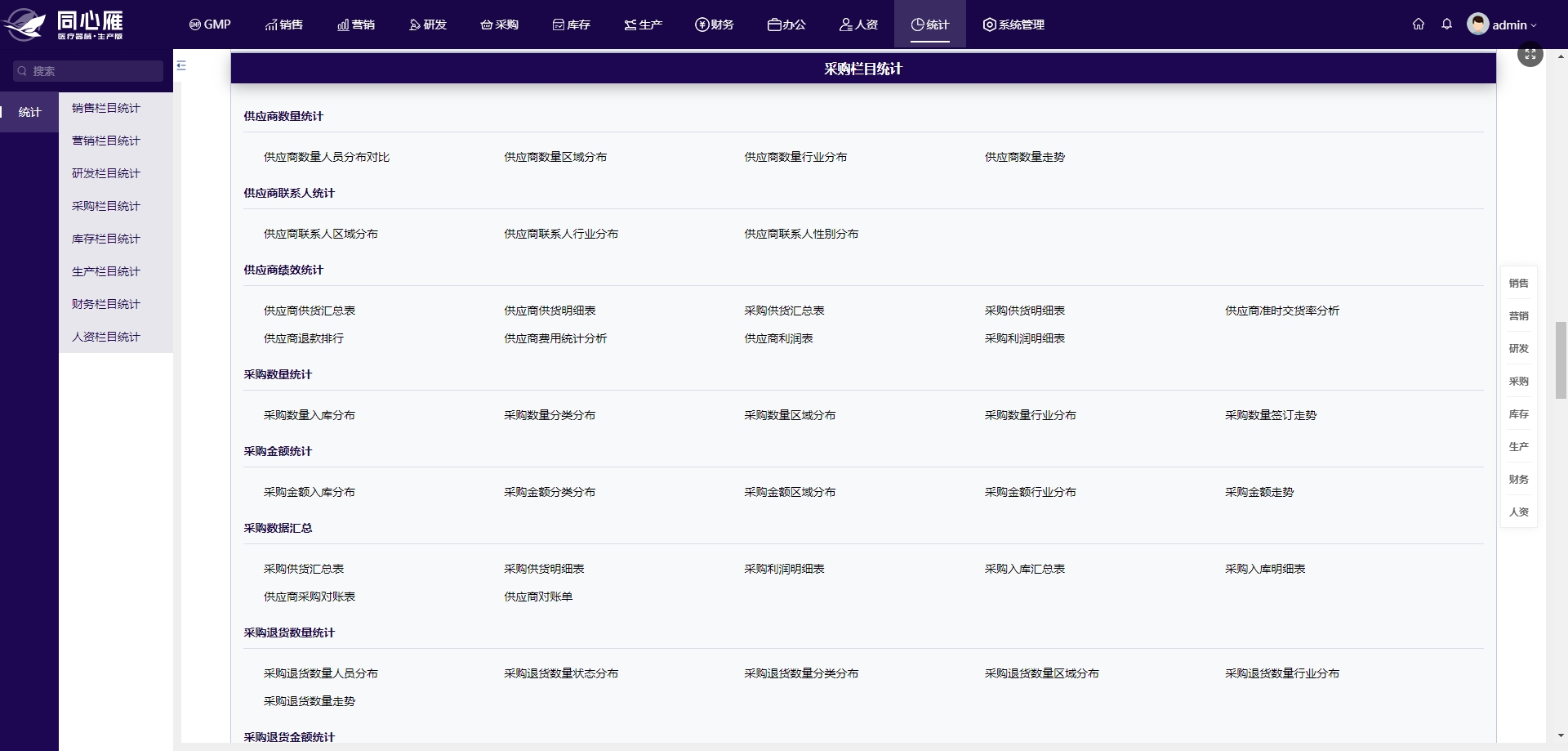

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~