稿件交付

破局传统生产困局——当「标准化」撞上「个性化」需求

骨科植入物手术室里,主刀医生拿起第3块钛合金骨板,眉头紧锁。这块本应按CT数据定制的接骨板,因加工厂参数转换误差导致贴合度不足。护士轻声提醒:“库存只剩最后一块了。”

这并非孤例。某三甲医院调研显示:68%的定制器械需返工,27%手术因器械延迟被迫改期。传统生产模式正面临三重绞杀:

1.1数据孤岛吞噬临床价值患者CT数据→设计院三维建模→工厂CAM编程→质检报告,全程经历4套独立系统。华南某义齿加工厂曾因系统间单位换算错误(毫米/英寸),导致整批种植牙基台报废,直接损失超百万。

1.2小批量生产的经济悖论为先天性颅骨缺损患儿定制的钛网,批量往往不超过5件。山东某厂商透露:“切换产品线需6小时清场调试,小订单毛利抵不过停机成本。”这迫使企业要么拒绝订单,要么溢价300%转嫁成本。

1.3合规性迷宫步步惊心欧盟MDR新规要求全程追溯至原材料批次。某脊柱融合器生产商苦笑道:“工人手工记录热处理参数,飞检时3小时找不出一组数据,差点丢了CE证书。”

破冰者:模块化智造平台重构生产逻辑

当北京某数字骨科企业部署定制化生产系统后,戏剧性转变发生:

※医工协同台打通任督二脉协和医院医生在手术规划系统勾选病变区域,AI自动生成修复体雏形。设计工程师通过云端协同平台实时调整受力结构,3D预览界面同步显示应力分析热力图。曾经需要5天往返的沟通,压缩至2小时。

※动态排产引擎激活沉睡设备系统将200件个性化膝关节垫片订单拆解为:

17件采用PEEK材料(启用5轴精密铣床)183件选用钴铬合金(分配4台车铣复合机)算法自动计算最优刀具路径,使换型时间从53分钟降至8分钟。设备综合效率(OEE)跃升37%。

※区块链存证构建合规护城河每件器械生成唯一数字护照:激光打标参数→热处理温控曲线→无菌包装视频德国TÜV审计员扫码调取某髋臼杯全流程数据,审核时间从3周缩短至48小时。

技术深潜——定制化系统的四维革命

走进苏州某心脏瓣膜工厂,震撼场景正在上演:

2.1参数化设计引擎输入72岁患者的主动脉CT影像,系统自动识别钙化区域。基于2000例手术数据库,智能推荐“蝶形瓣叶开口角度”,工程师微调3处关键参数后,1:1生物瓣膜模型已在虚拟试装台模拟搏动10万次。

2.2AI驱动的工艺映射传统难题:如何将设计师的异形曲面转化为加工指令?深度学习模型正在改变规则:

解析3D模型几何特征匹配历史工艺知识库自主生成G代码某瓣架加工耗时从14.5小时直降至3.2小时,表面粗糙度Ra值反降0.2μm。

2.3数字孪生战场推演青岛某手术导航设备厂搭建虚拟工厂:mermaidgraphLRA[订单接入]-->B{智能拆单}B-->C[精密件-德国机床]B-->D[标准件-国产设备]C-->E[实时刀具磨损补偿]D-->F[动态温控注塑]E&F-->G[AR辅助装配]生产前模拟37次迭代,成功将交付周期压缩62%。

2.4闭环质量大脑南京某内窥镜企业车间,每个微型镜头经历:CNC加工→机器视觉检测→补偿参数回传当检测到第5个镜筒内径超差0.8μm,系统立即修正下一件切削量。良品率从81%飙升至99.3%。

价值裂变:从生产工具到战略基础设施

某龙头假肢企业交出转型成绩单:✅订单响应速度:28天→7天✅单件综合成本下降44%✅临床匹配不良率归零

更深刻的变革在产业链蔓延:

※商业模式迭代上海某齿科厂商开启“扫描即服务”模式:诊所口扫数据直达云工厂→48小时交付全瓷冠→按使用次数收费设备利用率从31%跃升至89%

※医疗资源破壁西藏县级医院通过5G传输先天性耳廓畸形数据,广东工厂72小时送达矫正器。过去需要多次往返省会的问题,现在家门口解决。

※创新加速器某关节企业开放设计接口,临床医生直接提交改良方案。去年诞生的3款爆品中,2款源于医生创意,研发周期缩短70%。

未来已来:当定制化成为生存底线

FDA最新指南明确要求:“高风险管理软件必须支持可追溯的定制生产”(UDI系统最终规则)。而中国NMPA飞检中,某企业因无法还原定制椎间融合器热处理曲线被勒令停产。

行业分水岭正在形成:

传统玩家:困在标准品红海,利润持续被压缩革新者:以软件为支点,撬动千亿级个性化市场

正如某跨国集团CTO断言:“未来三年,不能玩转定制化系统的企业,将失去高端市场入场券。”这场由代码驱动的医疗智造革命,正在重写行业游戏规则——你的生产线,准备好柔性进化了吗?

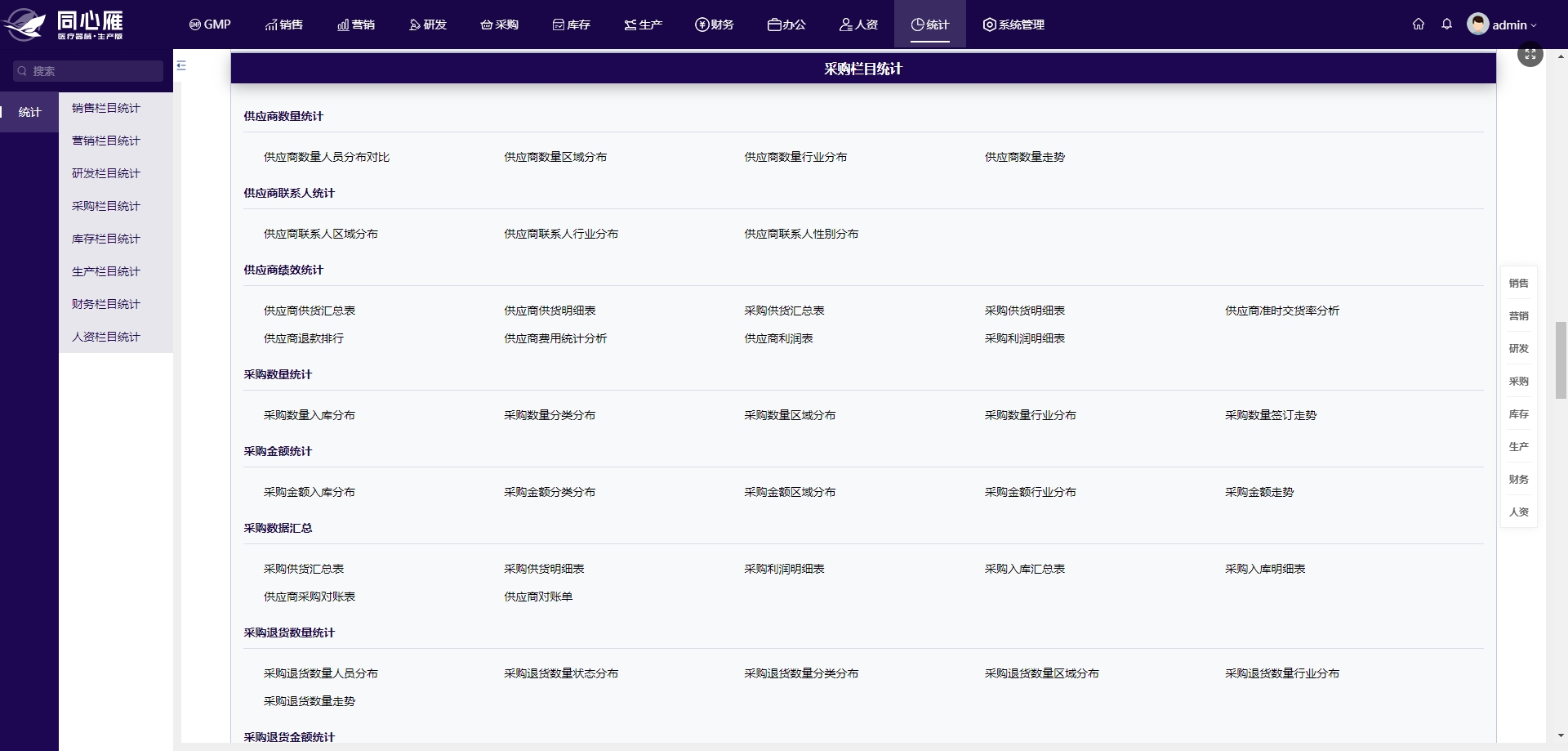

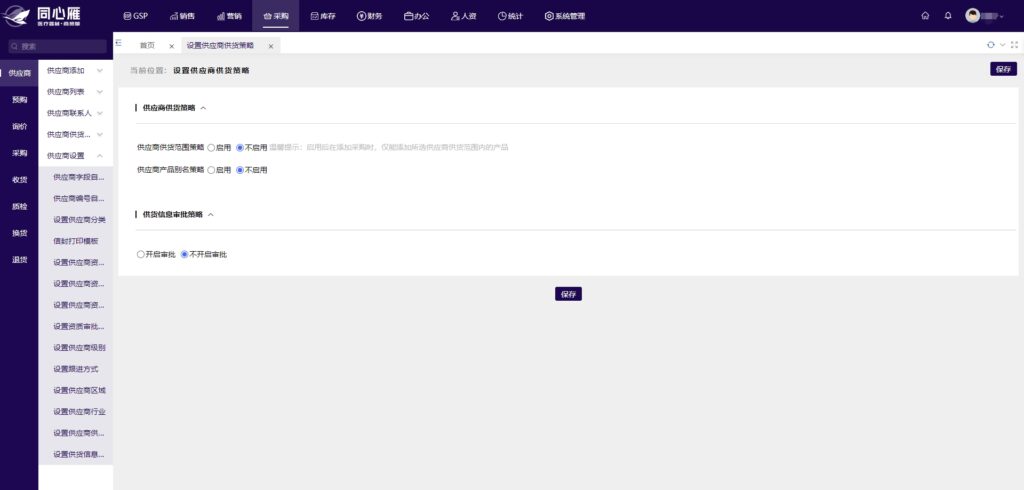

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~