数据孤岛危机——被撕裂的医疗器械生命线

深夜的某三类医疗器械公司,研发总监盯着屏幕上的红色警报浑身发冷。刚刚通过FDA初审的创新导管,因生产车间误用了旧版材料规格书,导致首批试产全线报废。而在五百米外的生产控制中心,运营经理正因采购部门未及时同步变更后的灭菌参数而暴跳如雷——这场价值230万的闹剧,根源在于PLM系统中更新的技术文档,在ERP里仍是三个月前的版本。

这是当前行业最隐形的出血点。据统计,68%的医械企业因PLM与ERP系统割裂遭遇过以下致命伤:研发端耗费数月验证的新工艺,在量产阶段因BOM(物料清单)传递延迟被迫回炉;质量部门在飞检时发现,检测报告中的组件批次与生产记录存在断层;更可怕的是,当产品追溯要求精确到单件时,设计变更记录与生产执行数据如同两条永不相交的平行线。

某骨科植入物企业的教训尤为惨痛。其明星产品脊柱固定板在升级时,PLM已记录钛合金材料牌号变更,但ERP仍按旧标准采购原料。直到产品植入患者体内发生排异反应,追溯系统才暴露出数据断链。企业不仅面临千万召回损失,更被暂停创新审批资格——数据孤岛正在吞噬企业的生命线。

但更深层的危机藏在合规迷雾中。欧盟MDR新规要求"从设计到报废"的全过程追溯,FDA21CFRPart11强调电子记录完整性。当设计验证报告、工艺流程图、供应商审计文件散落在不同系统,每次迎检都像在数据迷宫里绝望狂奔。某IVD企业为准备首次MDR审计,抽调20人耗时三个月手工整理文档,却仍因灭菌参数记录的时间戳断层收到警告函。

这种撕裂正在扼杀创新速度。某内窥镜厂商的新品研发会议上,工程师们为某个连接器规格争论不休——PLM显示最新设计允许±0.3mm公差,但ERP反馈供应商的加工能力只能达到±0.5mm。由于系统未联通,这种关键冲突直到试产阶段才爆发,直接导致上市周期推迟6个月。

在微创手术机器人每延迟上市1天损失17万美元的战场上,这种内耗足以致命。

系统融合革命——打造全链路数字基因

当深圳某心脏起搏器企业打通PLM-ERP通道时,奇迹发生了:最新设计的电池仓尺寸变更在PLM审核通过后,7分钟内自动更新ERP的物料清单,触发采购端向供应商推送新图纸;车间扫描设备二维码时,屏幕即时显示与该批次相关的所有设计验证报告。这种深度集成让产品变更周期从23天压缩至52小时,首次通过FDA审核率提升40%。

集成引擎的威力首先展现在设计变更风暴眼。传统模式下,某个导管流速参数的修改需要经历12道人工传递:从PLM变更单→邮件通知→ERP手动修改工艺路线→重新审批→同步车间工单。如今当研发工程师在PLM点下"批准",新参数自动注入ERP的生产工单、质检标准和设备参数设定,甚至触发供应商门户的订单更新。

上海某血液透析企业借此将设计变更落地速度提升300%,变更失误归零。

在合规战场,集成系统正构筑数字防火墙。苏州某影像设备厂商的智能路由这样运转:PLM中的设计文档发布时,自动关联ERP对应工序的作业指导书;生产过程中每道工序的电子批记录,实时回传至PLM的产品履历库。当FDA审计员要求查看某台CT机球管的溯源数据,系统3分钟生成从设计仿真报告、供应商铸锭批次到终端医院安装记录的完整证据链。

更精妙的协同发生在成本战场。北京某手术机器人公司将PLM的虚拟样机与ERP的成本模型深度耦合:设计阶段每次调整电机选型,系统即时计算整机成本波动;工艺工程师修改装配流程时,自动触发供应链风险预警。这种实时联动让新产品毛利预测准确率从63%跃升至92%,避免某关节臂结构因成本超标在量产前紧急改版。

某跨国器械集团的杭州工厂验证了终极价值。集成平台将PLM中的产品需求特征(如导管抗弯折次数)转化为ERP中的过程特性(挤出机温度曲线),再通过MES(制造执行系统)映射为设备参数。当车间检测到某批次产品柔韧性偏离标准,系统反向追溯至PLM的设计参数库,自动触发FMEA(失效模式分析)流程。

这种闭环让不良品率下降70%,更催生出可预测性维护新业务——系统通过分析设计参数与设备损耗的关联模型,提前两周预警注塑模具的寿命极限。

当天津某高值耗材企业部署集成平台三个月后,财务总监在报表中发现神奇数字:因数据统一避免的物料报废下降37%,文档管理人力节省15人/月,更关键的是产品上市周期缩短28%。这印证了行业新铁律:在医疗器械的生死竞技场,PLM与ERP的深度交融已不是技术选项,而是进化出数字基因的必经突变。

那些仍困在数据孤岛的企业,终将在合规与创新的双重浪潮中沉没——而集成者正在铸造赢家的黄金罗盘。

核心价值点植入:

合规追溯效率提升案例(FDA/MDR应对)变更闭环控制避免百万级损失研发与制造数据实时互锁机制全链路成本精准预测模型不良率下降与产品寿命预测

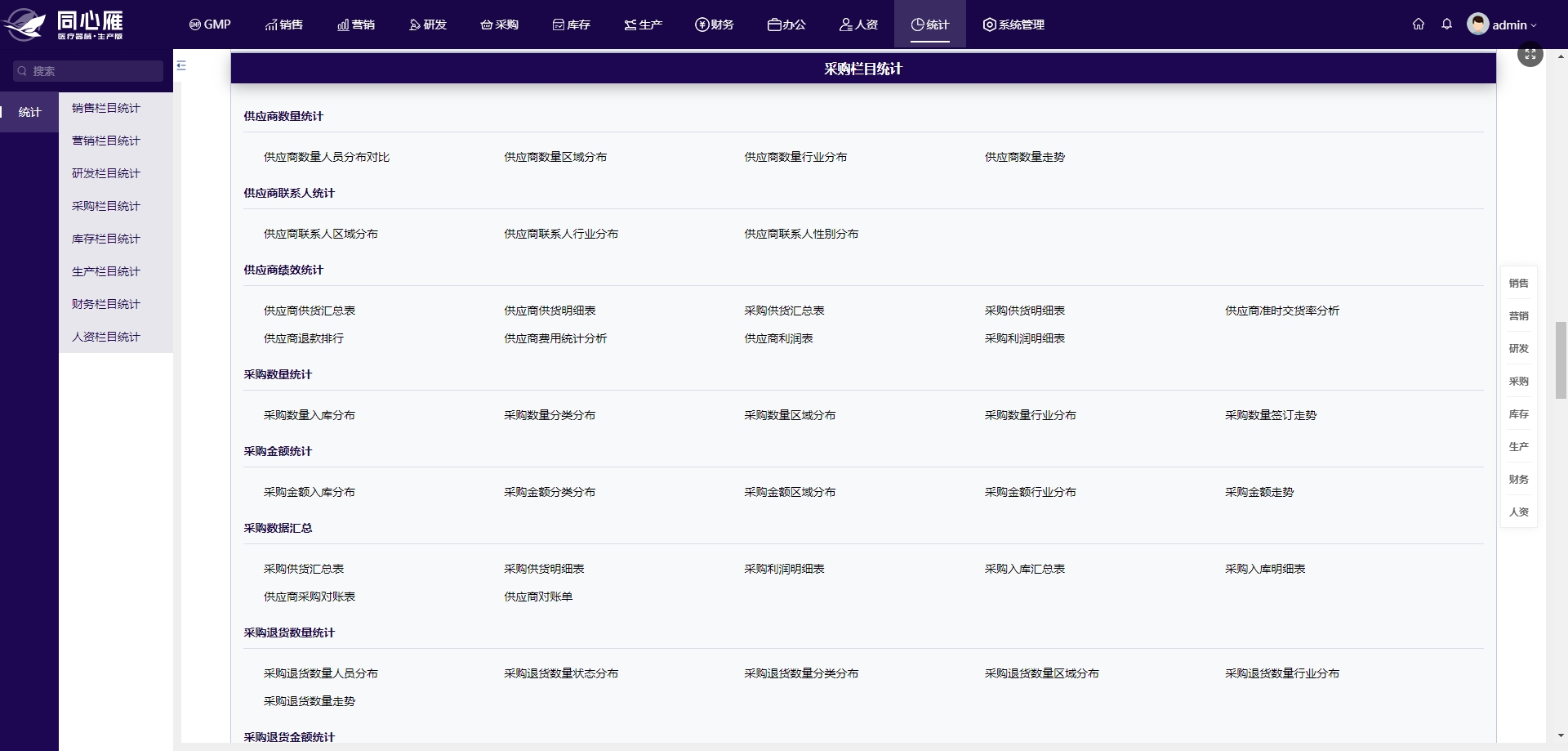

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~