医疗器械的设计与研发阶段:精准与创新并重

医疗器械生产流程的第一步,往往从精细的设计和研发开始。医疗器械的设计不仅仅是简单的外观或功能构思,它关系到患者的生命健康,因此,设计阶段的每一个细节都必须经过深思熟虑和严格把关。

在这一阶段,设计师和工程师会根据医学需求、技术发展和法规要求,结合市场调研结果,进行初步的产品构思。医疗器械的功能性与安全性是设计过程中最重要的两大标准。以心脏起搏器为例,设计师必须确保设备不仅能精确地监控并调节心脏跳动,还要考虑到使用者的舒适感、长时间佩戴的安全性及在紧急情况下的快速反应能力。

设计的过程中,创新是不可或缺的,尤其是在技术不断发展的今天。新的材料、智能化技术和微型化设计,都成为了现代医疗器械设计的亮点。例如,智能化传感器的引入,能够更好地监测病人的生理数据,精准到每一个细微的变化。这些创新技术的使用,使得医疗器械不再是单纯的工具,而是一个与患者互动的“智能伴侣”。

医疗器械的设计还要遵循严格的法规要求。在我国,所有的医疗器械产品必须符合国家食品药品监督管理局(NMPA)规定的标准。这些标准覆盖了产品的安全性、有效性以及使用过程中的风险评估,确保产品在使用过程中不会对患者造成任何危害。设计团队需要根据这些标准进行多次模拟与测试,以确保每一款医疗器械都符合行业要求。

研发团队将根据设计方案,进行产品的原型制作。原型制作是验证设计理念可行性的重要环节,通过这一过程,设计团队可以检测器械的实际性能、用户体验以及是否符合预期效果。如果原型出现问题,团队会进行修改和优化,直到设计符合实际使用需求。

医疗器械的生产与质量控制:精细化管理确保产品安全

当设计和研发阶段完成后,医疗器械进入了生产阶段。生产环节是医疗器械生产流程中的关键环节,任何一点疏忽都可能影响产品的质量和安全性。因此,在这一阶段,质量控制尤为重要。

医疗器械的生产往往在无尘、无菌的环境中进行。为了确保产品的质量,每一款医疗器械在生产之前都会经过严格的原材料筛选,只有符合标准的材料才能进入生产线。材料的质量直接影响到产品的性能与安全性,因此采购部门会选择通过认证的供应商,并要求供应商提供相关的质量证明。

生产线的每一个环节都需要经过严格的质量监控。从零部件的加工、组装到最终的成品,每一个步骤都必须符合行业标准。特别是一些关键组件,比如传感器、电池、显示屏等,都需要进行多次质量检验,以确保它们的稳定性和耐用性。

在医疗器械生产过程中,使用自动化设备和精密工具可以提高生产效率,并减少人为错误的发生。但即便如此,人工检查依然不可忽视。生产线上的质量检查员会定期抽检,确保每一批次的产品都符合安全和质量标准。

除此之外,医疗器械生产过程中还会进行大量的功能测试和模拟试验。通过模拟使用环境,测试器械在不同条件下的表现。例如,心脏起搏器需要经过模拟的体内环境测试,以确保其在人体内长期使用的安全性和有效性。测试还包括耐久性测试、抗干扰测试、抗震动测试等,确保器械在各种情况下都能稳定运行。

在生产过程中,企业还要进行严格的文档管理,记录每一项生产细节。这些记录不仅为产品质量追溯提供依据,还为未来的改进提供了宝贵的数据支持。每一台医疗器械的生产过程中,都有一份完整的“出生证明”,确保产品的每个环节都可追溯。

完成所有生产步骤后,医疗器械会进入最终的包装和检验阶段。此时,产品不仅要经过外观的检查,还需要进行最后一次的性能测试,确保每一个产品在出厂前都能达到严格的质量要求。

医疗器械的生产流程最终目的是确保产品在临床使用中能够发挥最大效能,且无任何安全隐患。通过设计、研发到生产的全方位管理和严格把控,医疗器械的生产质量得以最大程度保证,从而为患者的健康保驾护航。

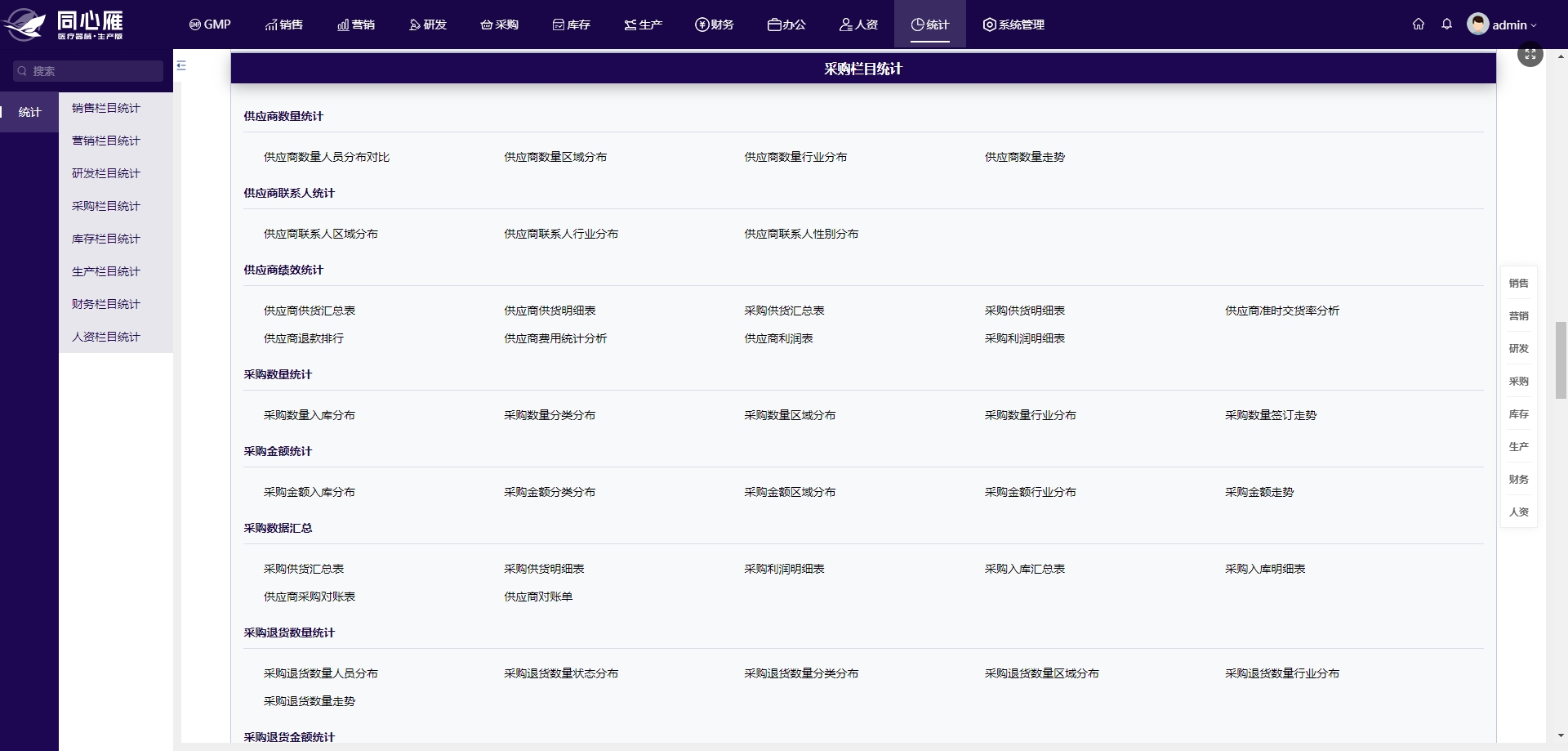

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~