政策利剑高悬,传统生产模式正在崩塌

2023年国家药监局飞检数据显示:78.6%的不合格项集中在记录不全、追溯失效、数据篡改三大痛点。某知名骨科器械企业因手工批记录缺失关键参数,价值3.2亿的产线被强制停产——这仅是行业数字化困局的冰山一角。

▶纸质记录的致命陷阱当某三类植入物制造商在飞检中被发现灭菌温度记录存在13处涂改痕迹时,质量总监攥着泛黄的记录本苦笑:"工人倒班交接忘填数据,我们能怎么办?"这种场景正在全国4700余家医械企业每日上演。纸质流转导致的延迟、错漏、篡改风险,让80%的质量成本消耗在事后纠错而非事前预防。

▶监管风暴持续升级《医疗器械生产质量管理规范》附录已明确要求:2025年前所有三类器械必须实现全过程电子追溯。UDI实施进度表更如达摩克利斯之剑——某省药监抽查显示,未建立UDI数据库的企业抽样不合格率高达41.7%,而数字化先行者的产品召回响应速度提升300%。

▶信息孤岛吞噬利润在深圳某监护仪工厂,研发部的BOM变更需要3天才能传递到车间,仓库却按旧版本备料,最终导致200台设备返工。销售预测与生产计划在Excel表格里打架,采购部门永远在救火…这些隐形损耗蚕食着15%-22%的毛利润,而决策层看到的仍是"运转良好"的虚假繁荣。

▶破局关键:从自动化到数据化头部企业早已布局MES(制造执行系统)战场:威高集团导入车间物联网后,不良品率从万分之八降至一点五;迈瑞医疗通过ERP-MES集成将物料齐套时间压缩62%。当检验数据自动采集、设备状态实时监控、电子批记录自动生成,合规不再是成本中心而是竞争优势。

构建智能工厂,打响价值再造攻坚战

▶智慧中枢:MES系统的三重进化

动态防错引擎上海某导管厂在注塑工序部署传感网络后,模具温度超标0.5℃即触发自动停机。AI视觉系统实时检测针管毛刺,较人工检测漏检率下降97.3%——这些实时拦截让质量成本曲线发生根本性扭转。

可追溯神经网从原料晶圆到患者体内的起搏器,某美敦力工厂采用RFID+区块链方案。扫描UDI码可调取:钴铬合金熔炼参数、激光打标环境温湿度、灭菌柜生物指示剂结果…当飞检官员在现场10秒调出三年生产数据时,审查周期缩短了80%。

自适应生产流杭州某IVD试剂企业通过APS(高级排产系统)化解最头痛的"灌装劫":原本切换检测项目需停产4小时清场,现在MES自动计算最优生产序列,清场时间压缩至35分钟。动态产能分配使设备利用率突破92%,紧急订单响应速度提升5倍。

▶数据炼金术:从成本中心到利润引擎山东某医用耗材厂的数字驾驶舱揭示惊人真相:注塑车间夜间合格率比白班低11.8%。追溯发现模具冷却水在晚班流量不足,仅此一项优化年省废品损失480万元。更颠覆的是销售数据反哺研发——通过分析300万条临床使用记录,新开发的可视化穿刺针客诉率下降44%。

▶未来已来:AI重构制造逻辑

参数自优化:苏州某影像设备厂的AI质量先知系统,通过分析十年历史数据自主优化DR探测器校准参数预测性维护:CT机旋转阳极振动数据建模,提前14天预警轴承故障柔性制造:南京某手术机器人基地的AGV物料系统,实现72种规格产品共线生产切换零等待

黎明前的黑暗抉择当某省药监局宣布将试点接入企业实时生产数据流,那些仍靠纸质记录挣扎的企业,终将消失在监管雷达屏幕上。但危机背后蕴藏更大机遇:率先完成数字化转型的企业正以28.4%的复合增长率攻城略地。医疗器械生产的未来图景已然清晰——不是机器替代人力,而是数据驱动价值,智能重塑生命线。

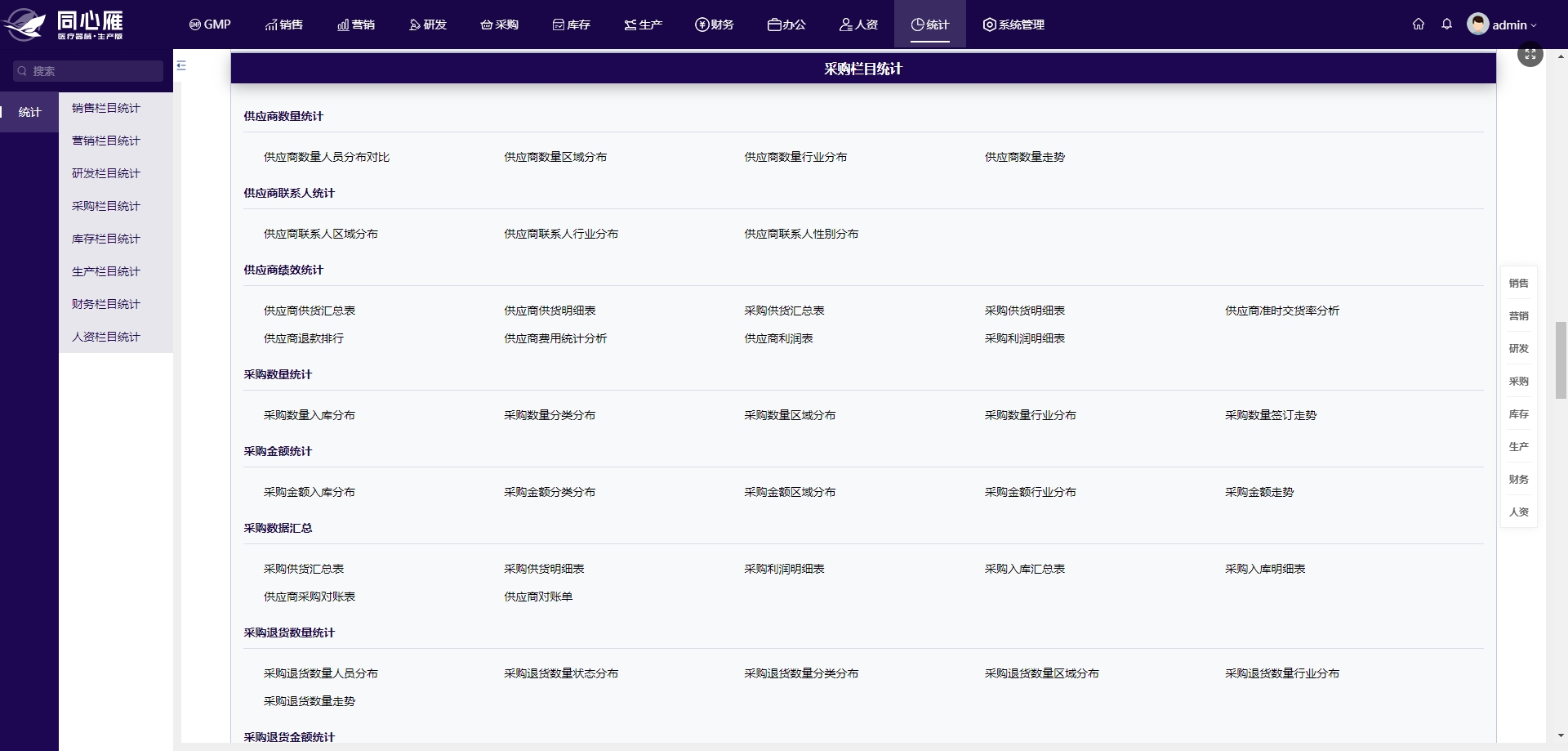

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~