您是否知道?医疗器械70%的生产成本在研发设计阶段就已锁定。当我们还在车间抠0.1%的物料损耗时,先行者早已用三把「设计剪刀」剪掉了30%的硬成本。

剪刀一:模块化设计的成本魔术以某国产呼吸机企业为例,通过将核心气路模块标准化,兼容高中低端机型。就像乐高积木般自由组合,新品研发周期缩短40%,产线切换成本下降60%。更惊人的是,维修备件库存从387种锐减至89种——这不仅是成本的削减,更是资金流动性的解放。

剪刀二:材料替代的隐秘战场骨科植入物厂商正在上演材料革命。当某企业用3D打印多孔钛合金替代传统钴铬合金,不仅生物相容性提升,更让单件原料成本直降22%。而内窥镜企业用高分子材料替换不锈钢镜身,在保证精度的同时实现减重30%,连带降低运输破损率——降本从来不是单点突破。

剪刀三:成本导向的逆向设计广东某监护仪龙头在开发新机型时,反其道而行:先设定「终端零售价不得突破800元」的死命令,倒推设计团队必须在电路板上做减法。最终用单颗国产主控芯片集成7项功能,主板面积缩小34%。这不仅是技术的胜利,更是成本思维的降维打击。

设计端的降本犹如冰山下的宝藏。当我们还在争论采购压价幅度时,真正的成本掌控者已在图纸上画出了利润曲线。

走进长三角某三类导管生产基地,会颠覆您对传统车间的认知:AGV小车驮着半成品穿越隧道式灭菌仓,MES系统正自动冻结超时2分钟的注塑参数。这里没有成本会计拿着计算器追物料,因为每度电耗都实时转化为数据看板上的红绿柱状图。

魔法一:数字孪生提前吃掉缺陷成本他们为每条产线建造了虚拟副本。在新产品量产前,已在数字世界完成327次模拟生产,提前暴露16处干涉风险。当现实机床开始运转时,首检不良率仅0.3%——对比行业平均8%的试产损失,这相当于每年省下2台高端CT机的采购款。

魔法二:动态排产的蝴蝶效应智能排程系统正在上演时空魔术:当系统捕捉到某款留置针订单突增,立即将闲置的精密注塑机从其他产线「借调」,同时自动延后非紧急订单。这看似简单的调度,让设备综合利用率从63%飙升至89%,相当于凭空多出1.2条生产线。

更精妙的是,系统根据历史数据在电价谷底自动启动耗能工序,仅电费年省就超百万。

魔法三:质量成本的重构哲学在十万级洁净车间里,视觉检测仪正以0.01mm精度扫描穿刺针斜面。传统抽检20%的比例被100%全检替代,但质检人力反降40%。秘密在于:系统自动标记缺陷类型,实时反向控制前道工序参数。当某天出现连续3个针尖毛刺,系统已自动锁定精磨砂轮磨损并触发更换提醒——把质量问题扼杀在成本膨胀前夜。

这场智能制造革命最颠覆之处在于:成本控制从「事后围追堵截」转向「事前精准布防」。当设备预测性维护取代紧急抢修,当动态定价模型指导接单策略,降本已成为企业流淌在血液里的生存本能。

实施洞察

设计降本陷阱:模块化需警惕过度标准化导致的创新窒息(某吻合器企业因此错失微创手术风口)智能升级路径:中小企业可从关键工序数字化入手(如灭菌工序参数自动记录追溯)成本控制悖论:集采时代降本不是终极目标,用成本空间换取研发投入才是存活关键

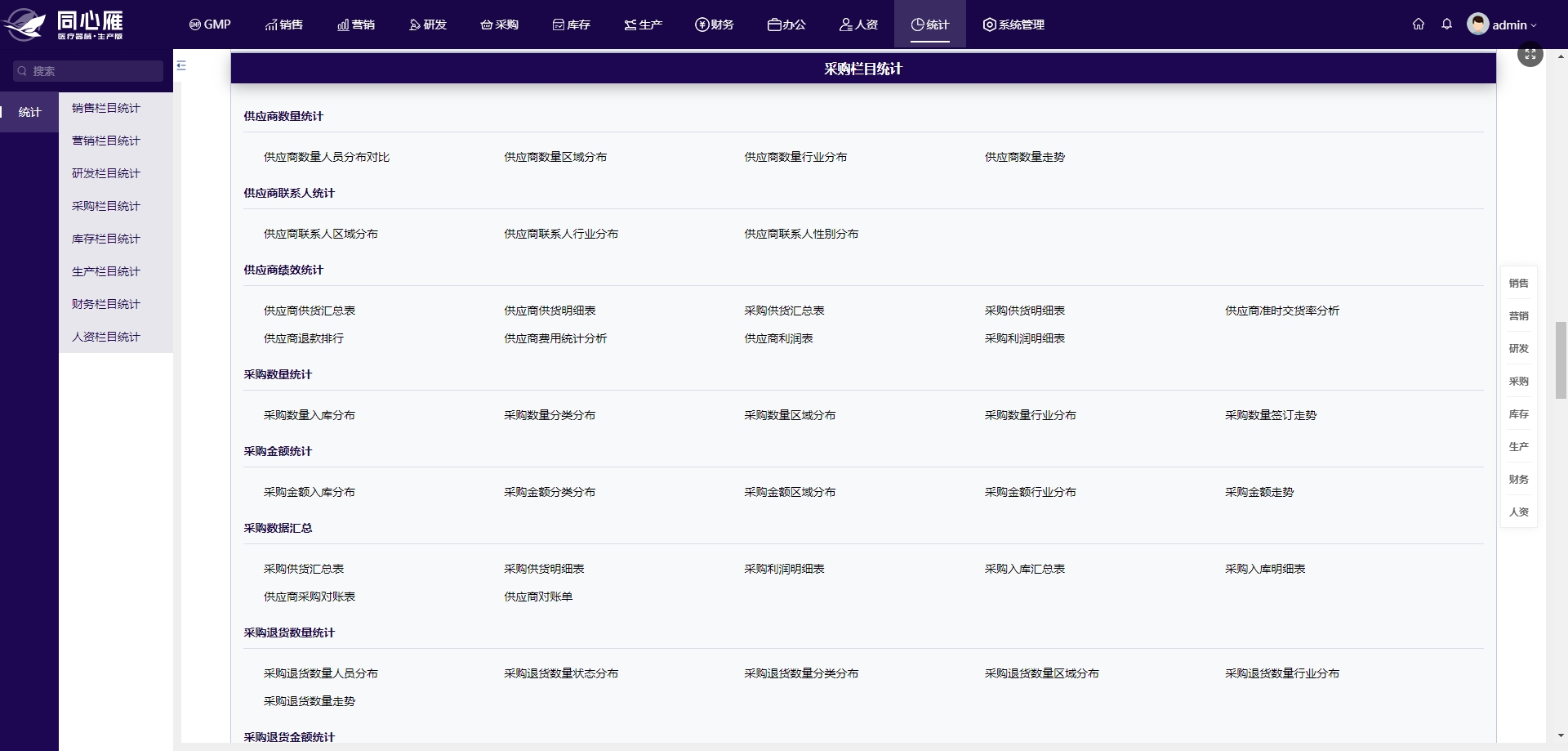

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~