随着全球医疗器械市场的不断扩大和技术的飞速进步,医疗器械行业的竞争愈发激烈。与此各国监管机构对于医疗器械的质量和安全要求越来越严格,这些行业标准在确保患者安全的也对企业的生产成本、运营成本及创新能力等方面带来了深远的影响。

医疗器械行业的标准化对于企业成本的直接影响体现在合规成本的增加。每个国家或地区的医疗器械法规不同,企业需要根据各地的要求进行产品设计、生产和上市。在中国,近年来《医疗器械监督管理条例》的修订加强了对医疗器械的监管,尤其是对质量控制和生产工艺的要求。这意味着企业必须投入大量资金和时间,来确保其产品符合当地的标准要求。对于那些希望在国际市场上占有一席之地的企业来说,他们还需要遵守国际标准,如ISO13485质量管理体系认证和CE认证等,这进一步推高了企业的合规成本。

医疗器械企业需要建立全面的质量管理体系,以确保产品质量的可靠性和一致性。这不仅仅是为了满足法规要求,更是为了提升品牌形象和市场竞争力。这一过程涉及到原材料采购、生产流程控制、产品测试等多个环节,每一环节都需要进行精细化管理,进一步增加了企业的运营成本。例如,在生产过程中,企业必须对生产设备进行严格的验证和维护,这需要持续的投入,不仅增加了直接成本,也可能导致生产周期的延长,影响到市场供应的及时性。

合规性要求并不单单是负担,它也为企业带来了新的市场机遇。随着行业标准的不断升级,消费者和医疗机构对产品的要求也在提高。那些能够达到更高标准的企业,将能获得更多的市场认可和消费者的信赖,从而在激烈的市场竞争中脱颖而出。与此符合标准的产品更容易进入国际市场,尤其是在欧美等高端市场,这为企业带来了更多的商业机会。因此,虽然行业标准带来了成本压力,但也为企业提供了品牌价值的提升和市场份额扩展的机会。

除了合规成本外,医疗器械行业标准还对企业的创新能力产生了影响。企业为了遵守这些标准,往往需要在研发阶段投入更多的资源。研发过程中,必须考虑到法规要求,如生物相容性、辐射安全性、电子设备的电磁兼容性等方面的问题。这些额外的要求使得产品开发周期变长,研发成本随之增加。特别是对于中小型企业而言,在资金和技术上的压力更大,可能难以承担高额的研发投入。

标准也激励着企业进行技术创新和流程优化。一方面,企业可以通过引入先进技术,提升生产效率,降低生产成本。另一方面,符合行业标准的创新产品往往更具市场竞争力,可以在市场上获得更高的溢价。因此,如何平衡创新与合规,成为了企业在发展过程中需要谨慎思考的课题。

在面对医疗器械行业标准带来的成本压力时,企业可以采取一些有效的策略来降低成本、提高效率,并且同时确保产品符合合规要求。企业可以通过加强内部管理,提升生产和研发的效率,从而降低成本。例如,在生产环节,采用精益生产方法,优化流程,减少浪费,不仅能够提升生产效率,还能降低单位成本。通过与供应链上下游的紧密合作,企业可以实现原材料采购成本的降低,从而有效减少整体成本负担。

企业可以在研发阶段采用模块化设计方法,将产品设计标准化和通用化。这种方式能够在不影响产品质量和安全性的前提下,减少研发成本,并提高产品的可扩展性。通过模块化设计,企业能够在不同市场需求中快速调整和适应,减少了重复设计的工作量,降低了研发成本。

企业可以加大对自动化和智能化设备的投入,提升生产线的自动化水平。自动化生产不仅能够减少人工成本,还能提高产品的一致性和合格率,降低因人为因素导致的质量波动。通过引进高效的生产设备和智能化的质量检测系统,企业可以实现更高的生产效率和更低的成本投入。

企业还应加强与第三方认证机构的合作,确保所有产品在研发、生产、检测等环节都能够满足行业标准要求。这些认证不仅能够帮助企业避免因不合规而带来的风险,还能在一定程度上提升产品的市场认可度,增强客户的信任。

尽管标准化带来了一定的成本压力,但它也为企业提供了提升竞争力的机会。企业可以通过精细化管理、技术创新以及智能化生产等方式,降低行业标准带来的成本负担,从而实现长期可持续的盈利。通过遵循行业标准,企业可以增强市场份额,获得更多的商业机会,最终实现企业发展的双赢局面。

医疗器械行业的标准化不仅仅是企业面临的挑战,它也为企业提供了提升技术、优化流程、降低成本的机会。通过积极适应行业标准,企业可以在激烈的市场竞争中占据一席之地,实现长远发展。

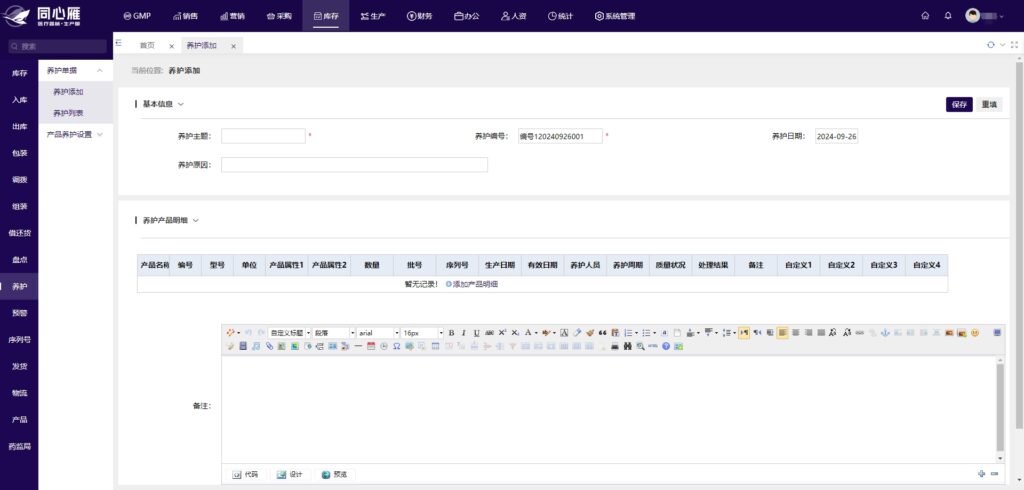

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~