在现代医疗器械生产行业中,随着技术的发展与需求的不断升级,产品的质量与安全性已成为市场的核心竞争力。而对于医疗器械企业来说,确保产品在生产过程中的精度与合规性,是一项至关重要的责任。为了实现这一目标,越来越多的企业开始借助先进的企业资源计划(ERP)系统来提升生产管理的精细化水平,而防错机制(Poka-Yoke)作为ERP系统的一项重要功能,正成为医疗器械生产环节中不可或缺的一部分。

什么是防错机制?

防错机制(Poka-Yoke)最早起源于日本,意指“防止错误”的机制。在医疗器械的生产过程中,任何一点小小的疏忽都可能导致产品不合格,甚至危及患者的生命安全。因此,在生产过程中实施防错机制,通过自动化手段和系统化的管理方法,帮助企业消除人为错误的发生,确保生产过程中的每一个环节都能高效、准确地执行。

ERP系统在防错中的作用

企业资源计划(ERP)系统是现代企业管理的核心工具之一,它集成了企业的各类资源,涵盖了从采购、生产、库存、销售到财务等多个环节。通过ERP系统,医疗器械企业能够实现数据的集成与实时共享,为防错机制的实施提供了强大的技术支持。

数据实时监控:ERP系统能够实时跟踪生产线上的各项数据,如生产进度、产品质量、人员操作等。这些信息能够帮助管理人员迅速发现生产过程中可能存在的问题,并及时进行调整。通过与传感器、设备等硬件设备的联动,ERP系统能够在出现异常时自动报警,从而减少人为失误和设备故障带来的风险。

生产流程优化:ERP系统可以将整个生产流程进行优化,确保每一个生产环节都能按照既定的标准和程序进行。通过防错机制,ERP系统能够在关键环节设置警示和自动验证,确保每一步操作都符合规定的标准。例如,在组装环节,如果某个步骤未完成或者零件安装错误,系统会通过实时监控和报警系统进行提示,防止不合格的产品流入下一个生产环节。

自动化控制与智能化预警:ERP系统还可以通过自动化控制手段,减少人为操作的干扰。在生产过程中,系统会根据设定的条件自动调整生产参数,确保每个产品的质量符合要求。比如在医疗器械的制造过程中,系统可以实时监控温度、湿度等环境参数,并根据预设条件自动调整,确保生产环境的稳定性,从而减少因环境波动引起的质量问题。

追溯与责任追究:在医疗器械行业,产品的可追溯性至关重要。ERP系统通过精确记录生产过程中的每一项数据,能够实现对每个产品从原材料采购到最终出厂的全程追踪。一旦出现问题,企业可以迅速通过系统追溯到生产环节中的具体操作,明确责任,进行有效改进。防错机制通过这一追溯功能,不仅保障了产品的质量,还提升了生产管理的透明度。

防错机制在医疗器械生产中的重要性

在医疗器械的生产中,任何一点失误都可能引发严重后果。因此,防错机制的实施尤为关键。它通过消除或降低人为错误的发生,提高了生产过程的可控性和稳定性,确保了医疗器械产品的质量与安全。

确保产品合规性:医疗器械的生产必须严格遵守相关法规和标准,尤其是质量管理体系(如ISO13485)。防错机制能够帮助企业从源头上控制生产环节中的每一个细节,确保产品符合国家和国际认证标准,避免出现不合规产品,降低企业的法律风险。

保障患者安全:医疗器械的质量直接关系到患者的安全。在生产过程中,如果出现操作失误或质量问题,不仅会影响到产品的有效性,还可能给患者带来严重伤害。防错机制通过降低错误发生的概率,有效保证了医疗器械的安全性与可靠性,为患者的健康保驾护航。

提升企业竞争力:随着全球市场对医疗器械产品质量要求的不断提高,企业的竞争力不仅取决于产品的技术创新,还与产品的生产管理水平密切相关。通过实施ERP系统和防错机制,企业能够大幅提升生产效率,降低质量问题发生的风险,从而提高市场竞争力。

ERP防错机制的应用场景

随着ERP系统在医疗器械行业的普及,防错机制的应用场景也愈发广泛。以下是几个典型的应用场景:

生产设备监控:医疗器械生产中的设备通常具有较高的精度要求,因此设备的状态监控至关重要。ERP系统与设备的集成能够实现设备的实时监控和自动预警,一旦设备出现故障或运行异常,系统会立即报警,防止设备故障导致的生产停滞或质量问题。

物料管理:医疗器械生产需要多种物料和零部件。ERP系统可以帮助企业精准管理库存,并在物料不足或过期时发出警告,避免因物料问题造成的生产延误或产品质量问题。系统还能够防止错误的物料投入生产线,确保每个环节的物料使用符合标准。

质量检验与验证:质量控制是医疗器械生产的重要一环。ERP系统可以在生产过程中设定自动质量检验点,通过数据采集与分析,实时检测产品质量。一旦发现问题,系统会立即进行报警并停止生产,确保不合格的产品不会进入下一阶段。

员工操作规范化:在医疗器械的生产过程中,员工操作规范性至关重要。ERP系统可以设定详细的操作流程与检查点,每个操作环节都能通过系统进行记录和监控,从而减少因人为操作不当导致的错误。

ERP防错机制的实施步骤

实施ERP防错机制需要经过几个重要步骤:

需求分析与系统设计:企业需要对生产流程、管理需求和存在的潜在问题进行详细分析。在此基础上,设计适合企业自身特点的ERP系统,确保系统能够满足防错需求。

系统集成与数据采集:企业需要将ERP系统与生产设备、质量监控设备等进行集成,确保系统能够实时采集生产过程中的各种数据,包括设备状态、操作人员信息、物料流转等。

防错规则的设定:根据企业的生产流程和实际需求,设置防错规则。例如,可以设定关键操作点的确认机制、设备故障报警机制、物料使用自动验证等,确保每个环节的执行都不出错。

系统优化与反馈机制:ERP防错机制的实施是一个动态优化的过程。企业应定期对系统进行优化,及时发现问题并进行调整。通过员工反馈、生产数据分析等手段,不断完善防错机制,提高系统的适应性和准确性。

在医疗器械生产过程中,防错机制的实施不仅能够减少人为失误,还能有效提升生产效率和产品质量。ERP系统作为现代化管理的核心工具,为企业提供了强大的技术支持,帮助医疗器械企业在竞争激烈的市场中脱颖而出。通过实施ERP防错机制,医疗器械企业不仅能提高生产精度和效率,更能为患者的安全提供有力保障,赢得消费者的信任与市场份额。

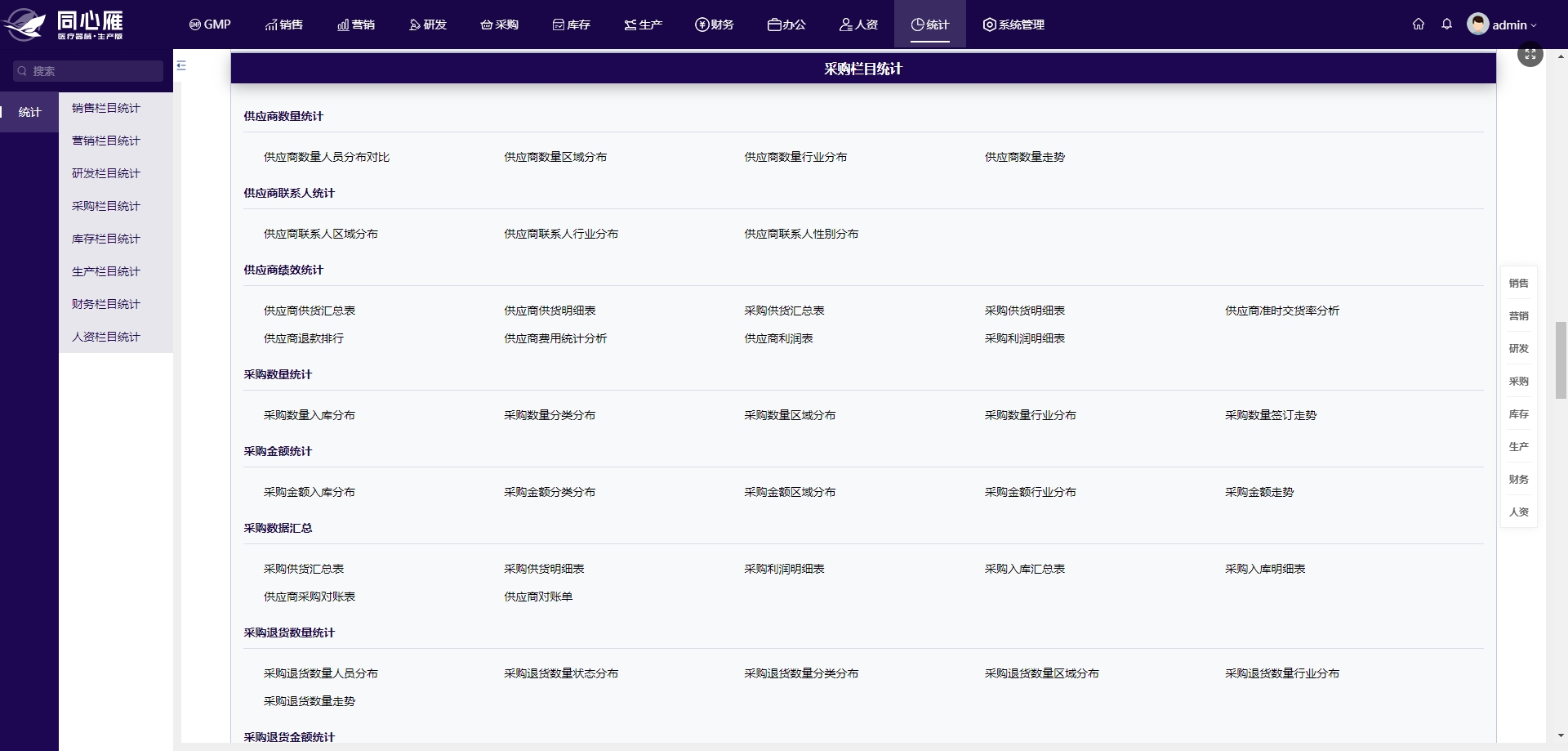

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~