医疗器械质量偏差的根源及其影响

医疗器械作为保障患者健康和生命的重要工具,其质量直接关系到医疗效果以及患者的安全。在生产、存储、运输及使用等多个环节,医疗器械可能会出现质量偏差,这不仅影响其正常功能,还可能导致严重的安全事故。如何有效发现并纠正这些质量偏差,成为当前医疗器械企业和监管部门亟需解决的问题。

医疗器械质量偏差的产生原因多种多样。生产工艺的不稳定性是导致质量问题的主要因素之一。现代医疗器械生产涉及复杂的技术与工艺,尤其是精密仪器的制造,任何一个环节的失误都可能导致最终产品的质量问题。例如,原材料的选择不当、生产线设备老化、工艺流程控制不到位等,都会直接影响器械的性能与安全性。

设计缺陷也是医疗器械质量偏差的重要原因。医疗器械的设计要求极为严格,任何细小的设计缺陷都可能影响产品的使用效果。例如,医疗器械的外观设计、功能设计不符合人体工程学,或者忽视了实际使用中的某些特殊需求,都会影响产品的质量和使用安全性。

企业的质量管理体系不到位,缺乏有效的质量监控和反馈机制,也是导致质量偏差的关键因素。部分企业可能由于人员培训不足、质量控制手段不完善,或者未能及时发现生产过程中出现的质量问题,从而使问题产品流入市场,影响患者的治疗效果。

医疗器械质量偏差的影响不可小觑。对于患者而言,质量偏差可能导致诊断失误、治疗延误,甚至可能危及生命。对于企业而言,质量问题不仅会造成经济损失,还会严重损害企业的信誉和品牌形象。尤其是在医疗行业,质量问题引发的危机往往更加严重,可能导致企业遭遇法律诉讼、处罚和停产整顿,严重时甚至会被市场淘汰。因此,及时有效地纠正质量偏差,成为医疗器械企业的当务之急。

医疗器械质量偏差纠正措施及其实施

为了确保医疗器械的质量和患者安全,企业必须采取一系列行之有效的纠正措施,全面提升质量管理水平,防范质量偏差的发生。以下是一些常见的纠正措施:

加强设计阶段的质量控制

在产品设计阶段,企业应与临床医生、工程师和质量管理人员密切合作,确保产品设计符合使用需求与安全标准。在产品研发过程中,采用先进的设计工具和仿真技术,对设计方案进行充分的验证和评估,最大限度地减少设计缺陷的发生。通过加强设计阶段的质量控制,可以有效防止后续生产过程中因设计问题导致的质量偏差。

完善生产过程中的质量管理

在生产过程中,企业应建立严格的质量监控体系。每一批次的医疗器械生产前,必须严格审核原材料及供应商的资质,确保原材料符合标准。生产过程中的每个环节都应设置质量检查点,确保产品在各个阶段都能够达到预定的质量标准。生产人员要经过严格培训,掌握各项操作规范,避免人为失误导致的质量偏差。

加强产品检测与质量验证

对于医疗器械,检测环节至关重要。企业应建立全面的检测体系,对所有出厂的医疗器械进行严格的质量检验和性能验证。采用先进的检测设备和方法,对器械的各项指标进行精确检测,确保其符合标准要求。特别是对那些用于手术、诊断等关键领域的医疗器械,要进行更加严格的测试,确保其可靠性和安全性。

建立持续的反馈与改进机制

企业应建立有效的质量反馈机制,从产品上市后的市场反馈、使用中的投诉以及不良事件报告等渠道,及时发现问题并加以解决。通过收集和分析各类反馈,企业能够了解产品在实际使用过程中可能出现的质量问题,并及时调整设计、生产工艺或质量管理措施,避免问题产品再次流入市场。

加强员工的质量意识培训

企业应定期组织员工进行质量管理方面的培训,提高全员的质量意识和责任感。员工是生产过程中的关键环节,他们的质量意识直接影响到产品的最终质量。通过培训,使员工充分理解质量管理的重要性,树立起高度的质量责任心,从而减少生产过程中可能出现的质量偏差。

加强与监管部门的合作

医疗器械的质量控制离不开政府监管部门的支持。企业应主动配合监管部门的检查与审核,确保产品符合法规要求。企业还应与监管部门保持良好的沟通,及时了解最新的法律法规及行业标准变化,确保产品始终符合相关要求。

医疗器械质量偏差的纠正需要企业从多个方面入手,实施全面的质量管理措施。通过加强设计、生产、检测和反馈等环节的管理,企业能够有效提升产品质量,保障患者的生命安全和健康。与此企业还应不断提升自身的质量管理能力,增强市场竞争力,为行业的发展做出贡献。

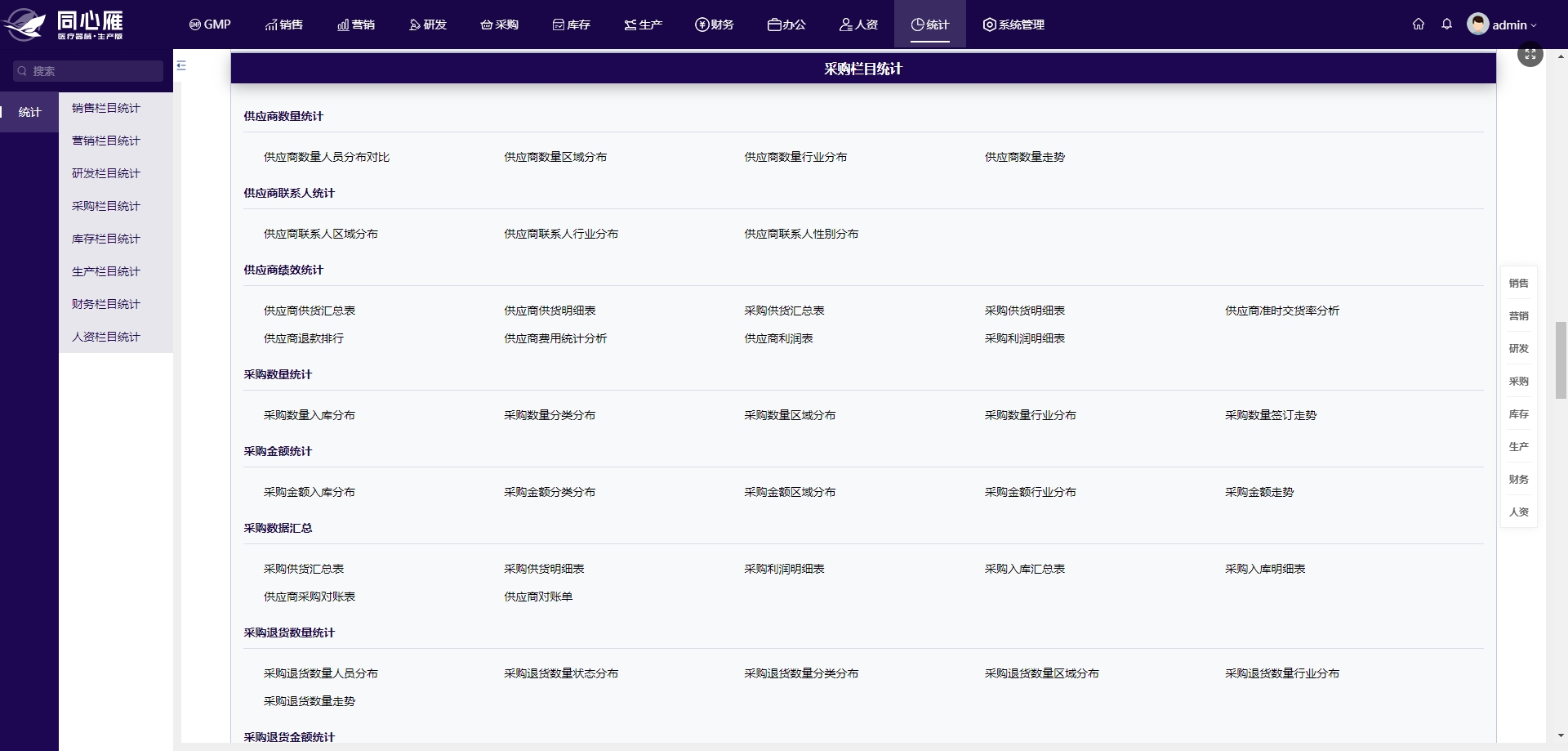

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~