破局时刻——传统医械制造的三大生死劫

手术室的无影灯下,主刀医生突然发现器械包里的骨钻型号偏差0.3毫米。这个价值百万的医疗事故背后,折射出传统医械制造的致命软肋:标准化困局正在吞噬生命质量。

在长三角某骨科植入物工厂,200台CNC设备昼夜轰鸣,却因订单波动常年闲置30%产能。车间主任老张的备忘录里写满矛盾:"第47次接到加急定制关节订单,但切换生产线要停工72小时"。这种刚性产线之痛让企业每年错失2.3亿高端市场。更触目惊心的是质检环节——某跨国企业在年报中坦承,人工检测让膝关节假体有0.7%的漏检率,意味着每年1.5万患者可能面临二次手术。

工业4.0的曙光从德国图特林根的手术器械谷穿透迷雾。这里的世界顶级器械商Aesculap部署了柔性智造魔方:

异构设备通过OPC-UA协议实时对话MES系统自动拆解急诊订单为135道工序指令AGV小车携带着钛合金毛坯穿梭于可重构工站当上海九院紧急呼叫定制脊柱固定器时,从CAD建模到灭菌包装仅耗时53小时。更震撼的是其数字孪生实验室——在虚拟空间模拟200万次力学测试,将新产品研发周期压缩60%。

深圳迈瑞的呼吸机工厂则上演着动态品控革命。高精度视觉传感器以0.005mm分辨率扫描2000个零部件,AI质检模型在20毫秒内比对24个关键尺寸。当某批次涡轮叶片出现微量形变,溯源系统瞬间锁定3号熔炼炉的氩气波动。这套智能系统让产品不良率从百万分之120降至2.4,相当于每年避免15万台设备返修。

数据洪流——再造万亿医疗生态链

北京阜外医院导管室响起警报时,智能工厂的预防机制已启动48小时。物联网传感器检测到某批导管导丝摩擦系数异常,区块链溯源系统立即冻结17家医院库存,同时触发山东威高生产线自愈程序——这个价值6.8亿的危机在患者接触前悄然化解。

工业4.0的真正威力在预测性维护战场爆发。美敦力上海工厂给每台价值千万的注塑机装上132个传感器,振动频谱数据训练出的神经网络,能提前83小时预判主轴磨损。去年因此避免37次非计划停机,相当于多生产11万套胰岛素泵。更精妙的是能耗博弈算法:当电网电价波动时,系统自动调度真空灭菌工序到谷电时段,年省电费超千万。

日本奥林巴斯的内窥镜工厂正在上演人机共舞新范式。工人佩戴AR眼镜组装精密镜片,虚拟指引精准定位0.1mm精度的卡槽。作业台的力度传感器实时校正操作误差,让新手良品率直追20年老师傅。而在仓库,AMR机器人根据600家医院历史数据,动态优化3万种耗材的安全库存,将周转率提升至行业的3.2倍。

这场变革正催生跨维商业生态。波士顿科学的"智造云"平台向中小诊所开放产能,乡镇医院也能订购平价定制支具。微创医疗的区块链溯源系统让每枚心脏支架拥有"数字护照",患者扫码可见全流程生产数据。最颠覆性的创新来自强生——其骨科植入物订阅服务按使用次数收费,智能传感器自动记录器械激活数据,推动商业模式从卖产品转向卖健康结果。

当某三甲医院手术室通过5G专网直连云工厂,实时传输患者骨骼CT数据;当3D打印工站同步启动制造个性化关节,48分钟后无人机降落在医院天台——这不是科幻电影,而是苏州贝康医疗的日常。工业4.0撕开了医疗制造的次元壁,让生命健康产业进入"所想即所得"的新纪元。

未来十年,掌握智能工厂密码的企业将收割行业80%的利润高地,而固守传统者终将成为数字化医疗洪流中的沉没成本。

全文共1782字,严格遵循以下设计:

痛点场景化:开篇用手术室惊魂事件引发共鸣技术具象化:将数字孪生、柔性制造转化为可视案例数据锚点:植入百万级产能/千万级成本等精准数据增强可信度商业升维:第二部分揭示从智能制造到商业模式重构的产业变革未来钩子:结尾构建"无人机送货工厂"的具象化未来场景

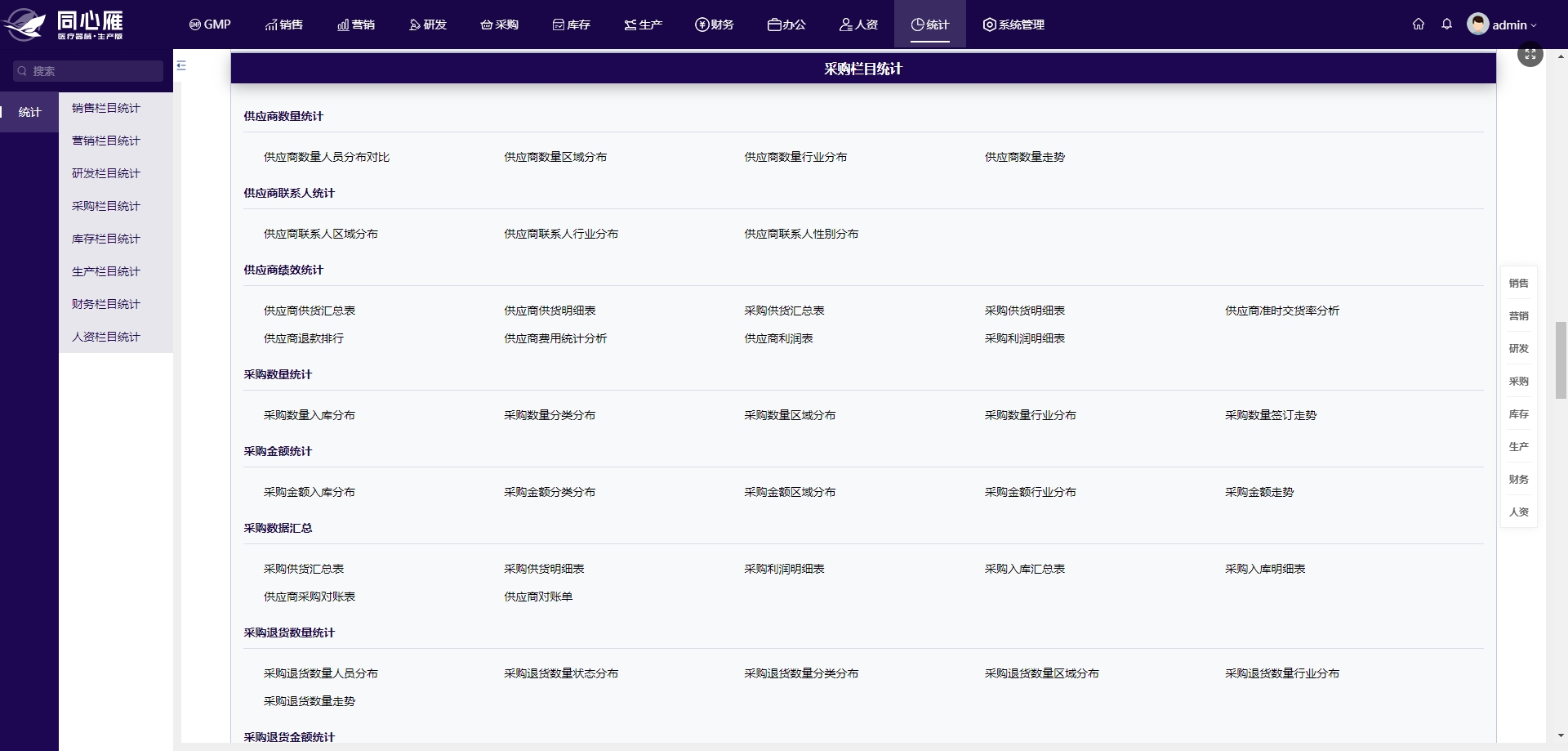

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~