随着全球医疗行业的不断发展,医疗器械的需求日益增长,各大医疗器械企业纷纷在全球范围内建设多个生产基地,特别是多个工厂并行运作的情况愈发普遍。这一多工厂管理模式,虽然能够分担生产压力、提高产能,但随之而来的管理难度也大大增加。如何高效地进行医疗器械的多工厂管理,成为了许多企业亟待解决的难题。

医疗器械企业多工厂管理的核心挑战在于如何确保每个工厂的生产效率和产品质量都能够达到统一的高标准。由于医疗器械具有极高的质量要求,任何细小的偏差都可能影响患者的生命安全,因此,确保每一座工厂的生产流程都能符合质量控制标准至关重要。

为了解决这一问题,企业可以借助智能化管理平台来协调各工厂的生产计划、物料供应、人员调度等关键环节。通过数字化的生产线管理,企业能够实时跟踪每一个工厂的生产情况,及时发现问题并进行调整。通过智能化系统的应用,生产线上的设备、人员、原材料等信息将被精准地记录和分析,为决策者提供实时的可视化数据。这种数据化管理不仅能够大大提高生产效率,还能有效降低因人为失误而导致的质量问题。

与此精益生产的理念也可以在多工厂管理中发挥重要作用。精益生产,旨在通过消除浪费、优化资源配置和提高工作效率,帮助企业实现最大化的效益。在多工厂管理中,精益生产不仅能够帮助企业减少不必要的资源浪费,还能够通过合理规划生产流程,确保每个工厂都能以最快的速度生产出符合质量要求的医疗器械。

例如,一些企业已经开始采用自动化生产设备,通过机器人、自动化检测系统等工具,将生产过程中的重复性工作和复杂操作交给机器完成,从而大幅度降低了人工成本和人为失误的风险。这种智能化、自动化的精益生产模式,能够在全球多个生产基地之间实现同步高效运作,确保全球范围内的医疗器械产品都能够满足同样严格的质量标准。

除了智能化管理和精益生产,数据化决策在多工厂管理中的作用也不可忽视。随着信息技术的不断发展,数据已经成为现代企业管理的核心资源。在医疗器械的多工厂管理中,通过大数据分析和人工智能技术,企业可以获得精准的生产预测,优化库存管理,减少生产周期中的不确定性。

例如,企业可以通过数据分析了解各工厂的生产负荷情况,从而合理调整生产计划,避免部分工厂的过度生产或生产线闲置。通过分析历史生产数据和市场需求,企业可以精确预测不同产品的需求变化,提前做好生产准备,降低因市场波动带来的生产计划调整压力。这种基于数据的决策方式,使得企业能够更灵活地应对市场变化,提高整体生产效率。

医疗器械企业在全球范围内开展多工厂管理时,还需要面对跨国法律、法规、文化差异等复杂因素。如何在不同国家和地区的工厂之间实现协调与统一,确保各地的生产操作符合当地法规,同时又能保障整体质量标准的统一,也是企业面临的重要挑战。为了解决这一问题,企业可以通过设立专门的质量管理团队,负责协调各工厂的质量管理工作,确保全球范围内的生产流程和产品质量能够保持一致。

现代信息技术还能够帮助企业实现跨国管理协作。通过建立全球统一的云平台,企业可以随时随地进行跨工厂的资源调配和生产进度监控。各工厂之间的生产数据、库存信息等将实时同步,确保信息透明和决策高效。这不仅减少了因时差、地理位置等因素带来的沟通障碍,还提高了生产调度的灵活性。

医疗器械多工厂管理的成功实施,离不开智能化、精益化和数据化的深度融合。通过有效的技术手段,企业不仅能够提高生产效率,还能够确保产品质量的统一和提升,进而满足全球市场对医疗器械产品的高标准要求。随着未来技术的不断进步,医疗器械企业将在多工厂管理方面实现更加精准、高效的运营模式,为全球医疗行业的发展贡献更多的创新力量。

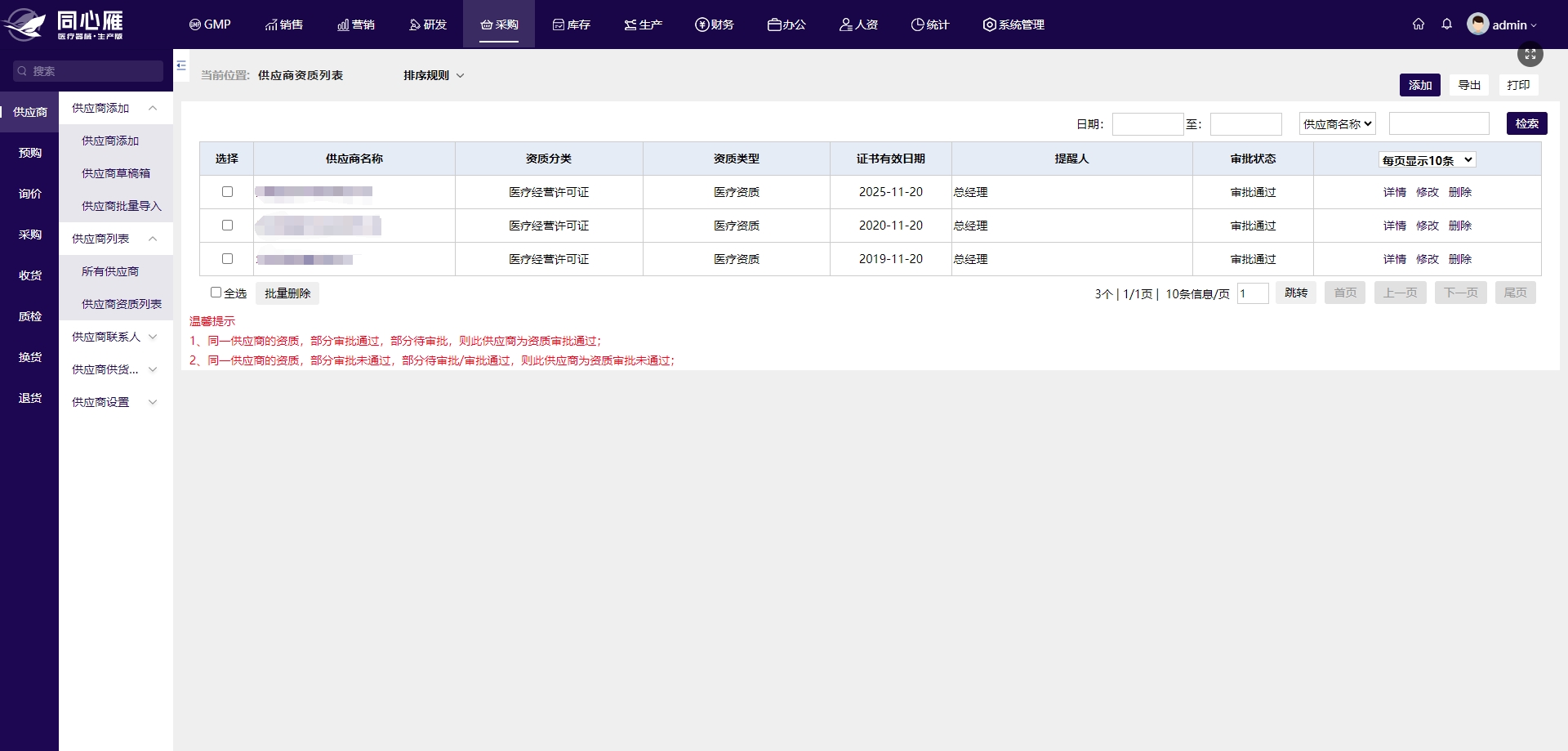

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~