当下的医疗器械行业对质量、安全和追溯要求极高,监管机构对生产过程中的每个环节都有详细的记录和可验证性。与此企业在日常运作中往往面临数据分散、信息孤岛、手工记录易错等痛点。纸质SOP、Excel表格、离线视频和分散的系统接口,让质量管理变成一个耗时且不够透明的工作。

结果是批次放行的时间拉长、审计揭示的风险增加、以及对供应链波动的响应变慢。

把GMP管理嵌入企业资源计划(ERP)系统,成为越来越多企业的应对之道。一个以GMP合规为核心的ERP平台,能够把质量管理、生产执行、采购、仓储、设备维护以及人力资源等模块统一到一个数据源之上,实现端到端的流程闭环。通过统一的流程语言与标准化的数据结构,企业可以在同一个界面里完成文件版本控制、数据录入、审批流转和证据留存,确保每一个环节的可追溯性和可验证性。

在这样的系统里,文档控制模块负责SOP、工艺规程、检验方法与作业指导书的版本管理、审批痕迹与分发记录,确保员工始终遵循最新版本执行操作。变更控制与CAPA(纠正和预防措施)模块则把偏差、投诉、不符合项等信息整合成一个工作流,自动分派任务、记录原因、评估影响并跟踪闭环。

审计追溯功能让所有修改、批准与释放都留下时间戳、操作者和关联记录,监管机构需要时可以快速呈现完整证据。

供应商管理与来料质量控制在ERP中也得到强化。供应商资格评定、来料检验计划、入库检验记录,都与生产放行绑定,确保原材料符合质量标准。批次号与序列号的追溯在系统中形成一个全局视图:从原材料进入车间、加工、检验、放行、直至成品出货,每一步都可追溯到具体人员、时间与批次参数。

设备维护与校准数据则与生产批次关联,帮助企业在审计中证明设备状态的合规性,避免因设备原因造成的不合格品。

最终,GMP管理ERP的价值在于将碎片化的合规要求变成可执行的企业流程,把“做对、做对得起证据、做可追溯”的目标落地到日常操作中。功能清单与落地场景

以下内容按照模块功能与实际落地场景进行整理,帮助企业在选型与实施时对照参考。

质量管理模块(QMS):电子文档管理、版本控制与审批、培训记录、变更控制、偏差、纠正与预防措施(CAPA)、不符合项管理、质量审计与整改闭环。通过工作流驱动,QA团队、生产线和供应商可以在一个平台上协同工作,留存完整的证据链。

生产与批次管理模块:生产计划排程、工艺路线、参数管理、批次与序列号管理、产线放行、批次放行前的QA检查、批次追溯与可回溯性报告。系统自动记录生产数据、工艺参数和检验结果,确保每个批次的可追溯性。

供应商与采购模块:供应商资格与评审、来料检验计划、入库检验、合格判定、供应商绩效评分、异常品处理。通过与QC数据对接,提升来料质量的一致性,降低不良品率。

物料与仓储模块:库存管理、批次/序列号跟踪、在库盘点、温控/冷链管理、料位告警、出入库审批、第三方仓储接口。批次级别的出入库可视化和追溯,帮助稳定供应链。

设备与维护模块:设备台账、校准计划、维护保养、故障记录、设备有效性分析、停机时间统计。设备状态数据与生产数据对齐,确保关键设备在可控状态下运行。

风险管理与合规模块:风险评估、FMEA、变更影响分析、风险控制措施、审计跟踪,帮助企业在设计、制造、售后阶段持续降低风险。

数据分析与报表模块:实时仪表板、KPI与趋势分析、合规性统计、合格率、首件合格率、放行耗时、质量成本等。灵活的自定义报表满足多层级管理需求。

IT基础设施与安全:角色分配、权限控制、两步验证、审计日志、电子签名与电子记录、数据加密、备份与灾备、API对接、跨系统集成能力。系统架构应支持云端或本地部署,以及与ERP、MES、CRM等的无缝接口。

移动端与现场能力:移动应用现场数据采集、扫码、照片和签名、离线工作流、现场审核与巡检,提升现场效率与准确性。

实施路径与落地要点:模块化部署、行业最佳实践模板、培训与变革管理、阶段性上线与验收标准、实施顾问与技术支持。一个清晰的落地计划,可以降低时间成本与实施风险。

通过以上功能模组与落地场景,医疗器械企业可以实现从质量设计到生产放行的端到端可控性,大幅提升合规性证明的可获得性、放行效率以及供应链的韧性。

如果你正在评估GMP管理ERP,建议结合自家产品线、合规要求和IT架构,优先考察模块的互操作性、数据模型的一致性,以及供应商在培训与售后方面的能力。

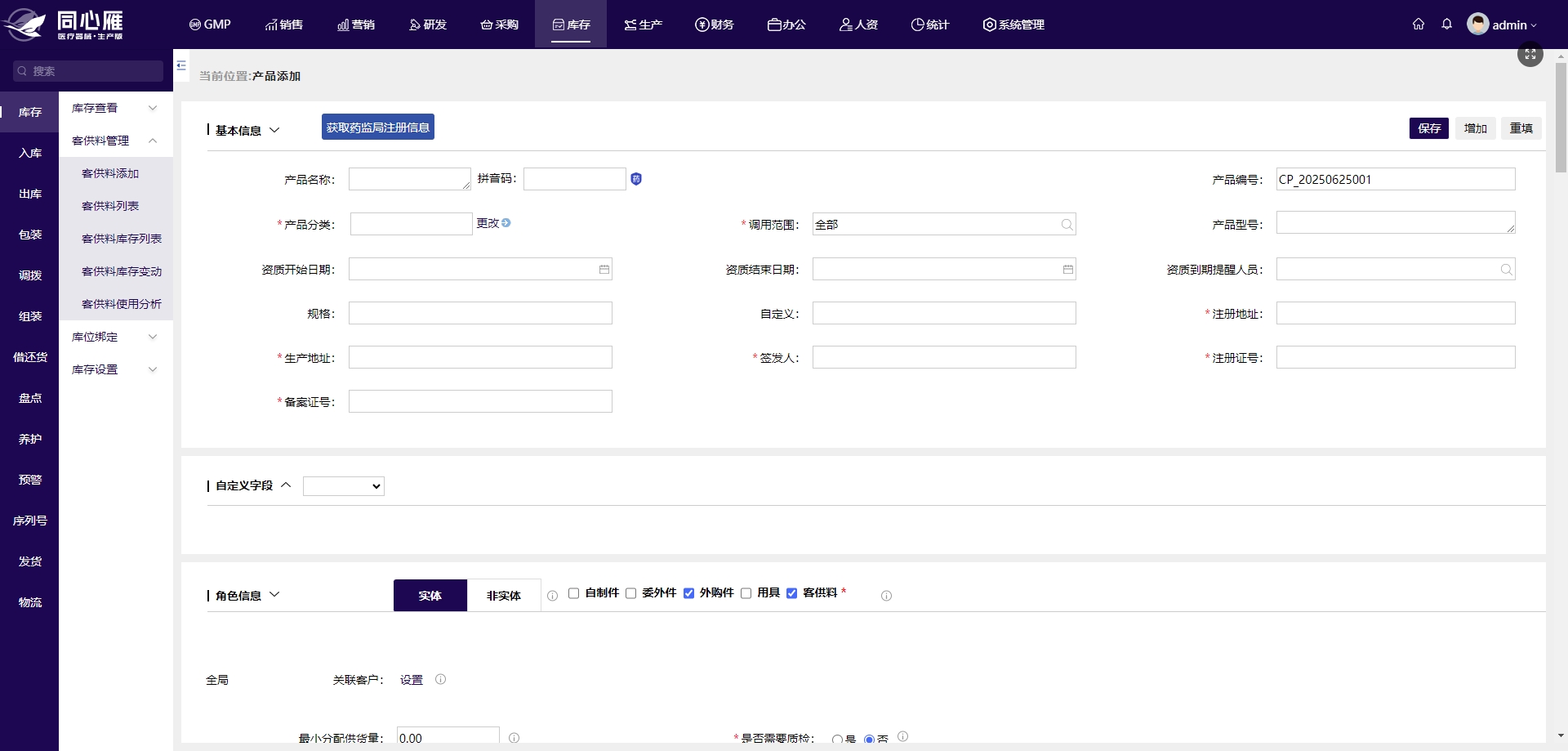

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~