批次管理正是连接原材料、生产、检验、入库、出库、销售以及售后服务的脉络。多年来,许多企业仍在用纸质单据、Excel表格和分散的系统来记录批次信息。结果是信息碎片化、阶段性脉络丢失、召回时间拉长、以及一线人员对数据的重复录入带来的疲惫感。没有统一的批次数据中心,哪个批次使用了哪种原材料、经过哪道工序、检验结论是否合格、以及在市场中是否出现不良事件,往往要通过跨部门的邮件和电话才能拼凑起来。

这不仅影响效率,更在合规审计时显出短板。

企业在生产批次中需要同时管理多车型式、不同批次规格、不同仓储地点以及多家供应商的原材料。任何一个环节的错误都会引发追溯困难,甚至引发召回,导致成本暴增、品牌信誉受损。医械行业对批次信息的完整性、准确性和可追溯性提出了苛刻的要求:需要每一个批次从原材料入库、生产加工、检验、包装到成品出库的全生命周期记录,需要批次号、序列号绑定,能快速还原某个不良事件在供应链中的所有流向与影响。

这些目标在手工管理下往往难以全面覆盖。

于是,越来越多的企业把目光投向数字化解决方案。以ERP为核心的批次管理模块,将原材料、在制品、成品以及出入库、检验、修理等数据打通,形成一个可查询、可追溯、可控的中央数据库。核心在于把“批次”从一个单纯的标签,变成贯穿全产业链的追溯单元。通过为每个批次绑定唯一的批次号和序列号、设定多层次的状态流转、以及与质量体系(QMS)联动,企业可以清晰看到每个批次的来龙去脉。

比如某一批次原材料来源的供应商、到货检验的批次结果、生产线的工序记录、关键工序的检验结论、最终成品的批次合格证,以及出库时的批次号绑定情况。这样,即使出现不良事件,调查人员也能在第一时间定位影响范围、触及点与责任方,提高召回响应的速度和准确性。

批次管理的透明化也提升了现场执行力。仓库扫码、生产线条码、质控点的电子记录,去除了手写和重复录入的环节,减少了人为错误;基于角色权限的数据访问控制,确保关键信息不过度暴露在不相关人员眼前。ERP系统还可以设置批次级的预警规则,如原材料批次到期、关键工序检验失败、批次合格率异常等,帮助质控与生产团队提前干预,降低风险。

企业管理层则能通过仪表盘实时监控关键指标:批次周转天数、合格率、召回响应时间、退货率、仍在追溯中的批次数量等,为经营决策提供数据支撑。

在此基础上,批次管理还可以与供应商管理、生产计划、库存管理、销售与售后协同联动,形成闭环。比如,当一个批次在仓库中库存不足时,系统会自动触发替代批次的调拨或再生产的需求;当客户对某个批次提出召回请求,几乎所有相关信息都能在同一界面聚合呈现,避免信息孤岛。

这种一体化的批次管理,不仅提升了合规性,还显著提升了企业对市场变化的响应能力。随着法规日益趋严、行业竞争日趋激烈,企业若能早日拥抱这样的数字化能力,分秒之间就会与领先者拉开差距。

落地一个医疗器械行业的批次管理ERP,通常需经历需求梳理、数据治理、系统选型、流程再造、数据迁移、培训与变革、上线与优化等阶段。第一阶段是需求梳理与数据治理,明确哪些批次信息是必需、哪些字段需要强制校验、哪些历史数据需要迁移。第二阶段是系统选型与架构设计,确定ERP核心是否需要与QMS、企业资源计划、召回管理模块深度对接,设计批次号规则、状态流转、与外部系统的数据接口。

第三阶段是流程再造与培训,梳理从原材料入库、生产、检验、成品出库、到市场流通的全流程,并进行变更管理,确保一线人员能快速适应新系统。第四阶段是数据迁移与上线,分批迁移历史数据,设置验证用例,确保上线后的数据一致性和可追溯性。第五阶段是运行优化与持续改进,基于报表和仪表盘,持续识别瓶颈,逐步扩展至序列号管理、召回演练、退役批次管理等高级功能。

ROI方面,批次管理带来的好处往往体现在三个层面。其一是合规性与审计效率的提升,减少合规性检查中因数据不完整而产生的延误;其二是运营效率的提升,通过自动化数据采集、批次追溯和智能预警,减少人工录入和查找时间;其三是市场风险的降低,通过快速召回与准确的追溯,降低品牌受损风险与召回成本。

实际落地中,企业通常会看到批次周转时间下降、合格率稳定提升、退货及召回的成本显著下降。

在选型方面,建议关注以下要点:是否具备端到端的批次生命周期管理、是否能与现有的质量管理体系深度对接、对多仓储结构和跨区域供应链的适配性、批次与序列号的绑定能力、以及数据安全与合规性。对接能力也是关键,包括与ERP、MES、LIMS、WMS、CRM等系统的API、事件驱动机制,以及支持定制化的工作流。

实施时,避免一次性大改造,要分阶段落地、逐步扩展,确保业务连续性。企业应制定清晰的成功标准和验收条件,如批次可追溯性达标、召回演练通过、关键指标达到预期目标等。

一个理想的落地案例是某家中型医疗器械企业,通过将批次管理嵌入ERP核心,完成了原材料到成品的全链路追溯、实现了批次与二维码/序列号的绑定、并在采购、生产、质控、仓储、销售的每一个环节设立了自动化规则。上线后,该企业的召回响应时间缩短了40%左右,批次信息查询时间从数小时降为几分钟,合规审计通过率提升显著。

这样的成效并非一蹴而就,而是在持续改进和高质量数据治理的共同作用下实现的。

如果你正在考虑把批次管理纳入数字化转型计划,可以从小而实用的切入口入手:先在一个生产线或一个仓库试点,建立统一的批次号规则和最小可行数据集,逐步扩展到全厂全区。与其等待法规的下发,不如让系统成为你们的合规引擎和效率驱动器。让批次管理不再是纸上谈兵,而成为提升企业竞争力的实际能力。

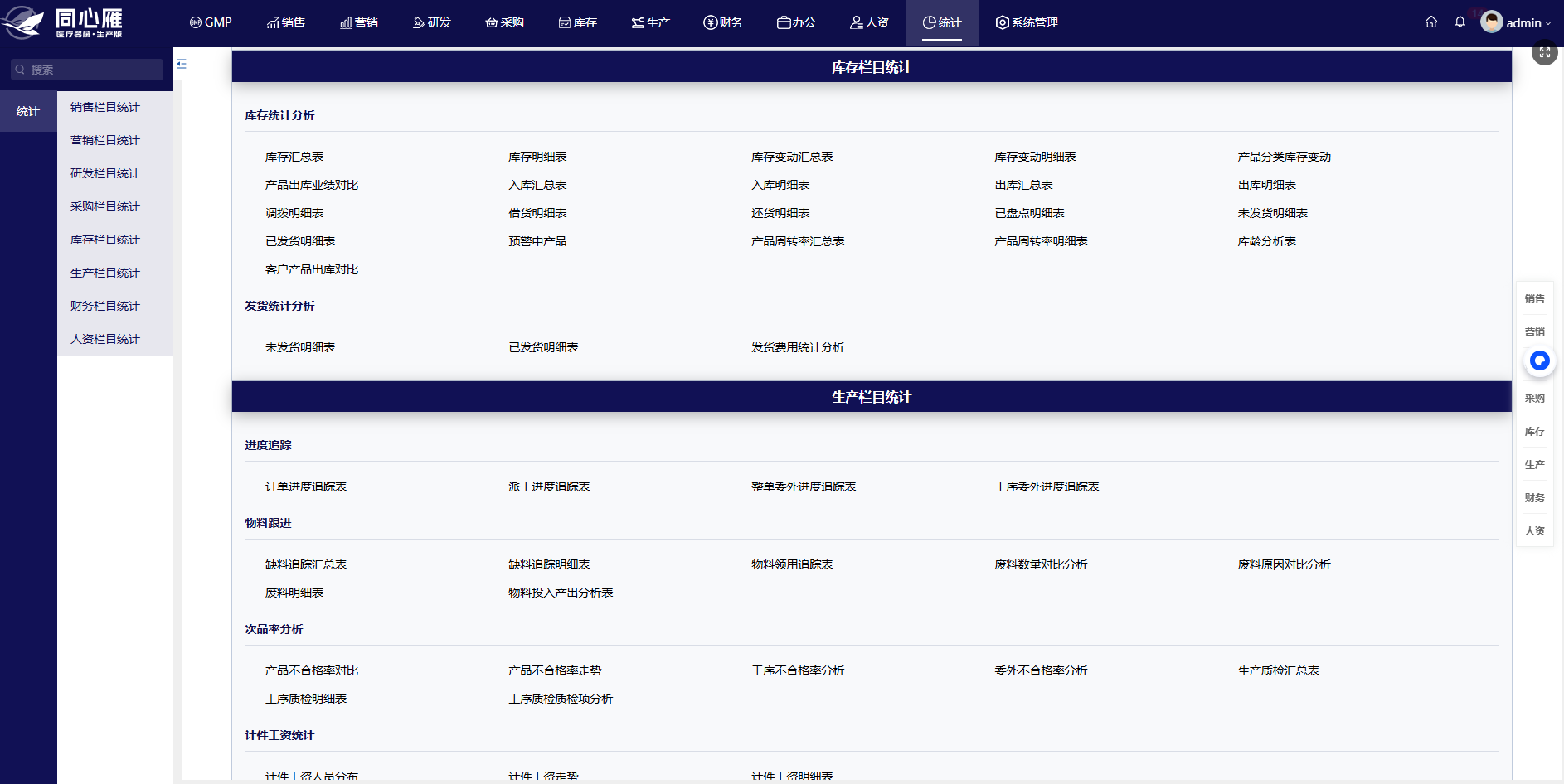

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~