不同地区的采购渠道、不同批次材料、同一型号在不同生产批次中的设备折旧和维护费用,都可能让最终成本呈现较大波动。若不能清晰追踪与分析,企业将难以在定价、产品组合和供应商谈判中做出最佳选择。要在竞争中保持利润空间,企业需要的不只是“看见成本”,更要“理解成本背后的原因”。

一套成熟的成本差异分析ERP正是在此时出现。它通过统一的数据模型,将采购、生产、质控、仓储、物流、销售和售后等环节的数据连接起来,形成可追溯、可对比、可操作的成本全景。以材料成本为例,系统能把不同供应商的单价、损耗、报废、回收等因素分解为清晰要素,并按BOM与工艺路线归集到具体产品与批次。

对人工成本,ERP不仅统计直接工时,还把换线、检验、返工、培训等间接工时按活动分配到成本对象。制造费用、设备折旧、质量成本、维护、仓储与运输等也能在同一个模型中被对比。

更重要的是,ERP提供多维度核算能力。你可以按产品系列、产线、地区甚至客户观察成本差异;也可将实际成本与标准成本对比,找出来源:材料价格变动、工时效率下降、批次合规成本上升,或物流差异。借助实时看板,管理层不再需要在Excel中苦苦筛选;他们看到的是“成本地图”,知道哪些环节需要关注、哪些变量需要谈判、哪些改进能带来最大回报。

在这一过程中,成本要素的标准化至关重要。ERP把材料、人工、制造费用、质量成本、物流、关税、折旧与维护等要素统一映射到统一科目,并对差异进行分类与解释。这种差异不仅是数字,更是改进方向的信号——提升材料质量、优化供应商、改进工艺、降低设备折旧。

通过持续追踪,成本波动不再是被动事件,而成为主动治理的对象。

以上是对成本差异及ERP作用的初步认识。下一部分将把理论落地,讲述如何在医疗器械企业中搭建以ERP为核心的成本差异分析闭环,帮助企业实现从数据到决策的快速转化。小标题2:以ERP为核心,建立成本差异分析的闭环要把成本差异分析落地,需把人、机、料、法、环等因素纳入一个可执行的闭环。

第一步,明确KPI与成本要素字典:材料、人工、制造费用、质量成本、物流与关税、折旧、维护等,建立统一的成本科目表。第二步,搭建成本中心与工艺映射,把BOM、工艺路线与标准成本绑定,并与MES、PLM等系统打通,确保数据自动采集、口径一致。第三步,建立标准成本与实际成本的对比机制,生成差异分类与原因分析模板,确保每一个差异都有对应的改进点。

第四步,制定改进措施清单,如供应商谈判、替代材料、工艺优化、设备维护与自动化升级、物流优化等,并设定负责人与时限。第五步,推进培训与治理,确保全员参与与数据质量,建立变更管理机制。第六步,设立监管与合规要件,保留完整的审计痕迹,便于监管与内部审计。

持续治理的核心是做成数据驱动的决策。通过历史趋势分析,企业可以预见成本波动并提前调整采购与生产计划;通过区域对比优化全球布局;通过供应商绩效分析推动质量与价格的双向改进。成本差异不再是偶发事件,而成为可控的业务变量。对医疗器械企业而言,兼具合规与效率的ERP是实现这一目标的关键。

若你希望看到具体的应用场景或进行试用,我们的ERP解决方案可以帮助你们快速上手。它支持多站点数据整合、严格的权限与审计、与PLM/MES的无缝对接,并提供符合行业要求的成本模型和报表。

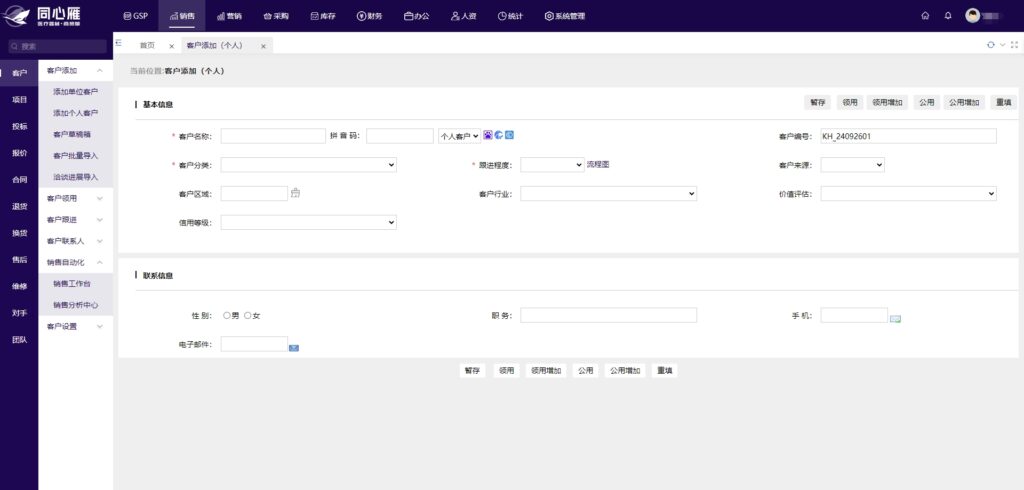

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~