无论是召回、质量追踪,还是供应链的可视化分析,序列号像一张万能地图,把原材料、制造过程、检验记录、包装信息、流通环节、售后服务等多环节串连起来。对于企业来说,如何在不牺牲运营效率的前提下完成序列号的全生命周期管理,成为一项系统性挑战。传统的ERP系统往往在出厂成本、出货单元与总账科目之间保持较高的松耦合,缺乏对序列号、批次、型号等关键字段的强约束与可追溯链路。

若要实现从采购到销售全链路的序列号追溯,需要将序列号作为核心数据对象嵌入企业信息系统的多个模块:主数据管理、生产计划、仓储管理、质量管理、合规报告以及后续的数据分析。一个具备序列号追溯能力的ERP,首先能把序列号及其元数据统一建模,确保在前端上架、在制品管理、发货、退货、召回等场景中,系统可以按序列号溯源。

它把制造、质控、供应商、配方、变更记录等信息以统一的可追溯链路存储,确保任何时间点都能回答:某个序列号对应的原材料批次是什么、在哪个工艺环节经过测试、谁批准、何时出货、及其所在的物流路径。这样的结构带来的直接收益包括:更快的召回响应时间、对不良批次的精准隔离、质量事件的根因追踪、以及对监管审计的透明对接。

对企业管理者而言,建立一个以序列号为核心的数据治理框架,是提升信息一致性与决策速度的关键一步。序列号的完整落地并非一朝一夕。它要求对组织、流程、数据、技术进行系统性整合。首先是数据治理的起点:确定哪些字段属于序列号及其相关数据、哪些字段需要跨系统共享、如何定义“同一设备多个序列号”的关系,以及谁负责数据质量的日常维护。

其次是系统边界的清晰:ERP需要承载的序列号对象、与MES、WMS、PLM及合规系统的接口边界,以及何时在系统内完成数据的写入、何时在外部系统中进行跨系统查询。第三是变更管理与培训的节奏:操作人员、质控人员、审计人员对新流程的理解与承担的角色会随着系统上线而改变,必须有清晰的培训与考核机制来确保新旧流程的平滑过渡。

最后是合规与审计的要求:在序列号管理中,记录的完整性、不可篡改性、溯源链路的可追溯性都需要有可验证的证据链,确保审计时能够快速提供所需材料。基于以上认知,实施周期的评估需要从业务目标、数据治理、系统能力、组织能力等多维度出发,形成一个清晰、可执行的路线图。

通过对这些要素的系统性梳理,企业可以清晰地判断实施的初始规模与阶段性目标,避免“只做表面功能、没有数据可信度”的局面。在实施前期的准备阶段,企业还应建立一个简易的评估框架,用以量化潜在收益与风险。量化指标包括但不限于:序列号数据完整性覆盖率、关键字段一致性、跨系统查询的响应时间、批次/序列号召回的平均处理时长、数据变更的可追溯性等级,以及合规审计时的材料准备效率。

这些指标将成为后续实施阶段的基线,也将帮助高层在资源分配、预算安排和时间表确定上做出更理性的决策。序列号追溯的ERP落地,不仅是一个技术实现的问题,更是一个以数据治理为核心的组织变革过程。只有把数据、流程、人与技术在一个统一的平台上协同,才能把序列号追溯的价值从“合规的必须”转化为“经营的优势”。

如果您的企业正在为合规与效率而苦苦寻路,这份需求洞察与价值定位的思路,或许就是打破瓶颈的第一步。实施路径与周期评估将序列号追溯纳入ERP,是将合规目标转化为可执行的项目路径。一个科学的实施周期评估,既要回答“需要多长时间”,也要揭示“为何需要这么做”和“如何控成本”。

下面给出一个分阶段的路径,以及如何用量化指标来预测总周期。为确保落地的可操作性,建议将过程分解为六大阶段,并在每阶段设定明确的交付物、负责人与门槛条件。阶段1:诊断与范围定义(2-4周)在此阶段,核心任务是明确追溯范围、数据边界与系统对接格局。

需要产出:目标设备清单、序列号字段清单、需要纳入ERP的核心数据模型草案、现有系统对接清单与接口初步设计、数据质量初步评估、初步风险矩阵。关键产出物还包括高层次的实施目标、预算区间与里程碑。此阶段的成功标准是“范围明确、数据边界清晰、关键接口的可实现性得到确认”。

应建立跨职能工作组,明确数据管理员、系统对接对口、质量与合规的负责人,确保跨部门的协同启动。阶段2:设计与方案确认(4-8周)在设计阶段,需要把诊断成果转化为可执行的技术方案与流程设计。工作重点包括:序列号数据模型的正式定义、字段长度与约束、唯一性策略、历史数据的归集与清洗方案、与MES/WMS/PLM等系统的接口方案、标签与包装流的追溯逻辑、培训与变更管理计划、验证与测试策略。

输出物包括最终的技术选型报告、接口框架图、数据迁移方案、测试用例与验收标准,以及上线计划草案。此阶段要严格通过评审门槛,确保后续阶段的开发工作在明确范围内推进,降低返工与延迟的风险。阶段3:配置与开发(8-20周)进入实际搭建阶段。ERP核心对象的序列号模型落地、字段约束与业务规则实现、与MES/WMS/PLM的接口开发、数据治理与清洗工具的搭建、召回与追溯的工作流配置,以及必要的自定义开发。

关键要点包括:数据迁移模板设计、变更控制与版本管理、接口的幂等性与鲁棒性保障、离线测试与生产环境的隔离、以及端到端的场景覆盖。期间要进行多轮单元测试、接口测试与端到端测试,覆盖从收货、入库、在制、出货、召回到售后全链路。资源需求要充分评估:开发人员、测试人员、数据治理专员、业务参与者等的安排需与项目计划紧密对齐,避免人力瓶颈导致阶段性延期。

阶段4:系统集成与数据迁移(6-12周)数据迁移是实现可追溯体系的关键环节之一。此阶段需完成:主数据的清洗与标准化、历史序列号与相关数据的映射、数据质量的最终核验、与外部系统的接口上线、以及生产环境的并行运行计划。数据迁移应采用分阶段执行、分批验证的策略,确保任何一次迁移都可回滚并保留溯源完整性。

还需要创建回退方案和切换计划,确保在上线当天的关键操作(如发货、召回)不因数据问题而中断。与此确保监控机制就绪,能够实时跟踪数据完整性、接口状态、与外部系统的延迟等指标,及时发现与修复潜在的问题。阶段5:验证、培训与变更管理(4-6周)上线前的验证是确保系统有效性的最后一道防线。

需要完成端到端的验收测试、数据完整性验证、合规性检查、与质量体系的对齐,以及审计轨迹的可追溯性验证。面向操作人员的培训不可忽视,应提供操作规程、接口使用、异常处理、召回流程、数据纠错与系统维护等方面的培训材料,辅以实际演练。变更管理要通过阶段性沟通、培训与考核,保障新流程被落地执行,降低抗拒心理和操作错误。

验收标准应覆盖功能、性能、可用性、数据质量等维度,确保上线后的稳定性与可持续性。阶段6:上线、投产与持续优化(2-4周及持续)正式上线后,需要确保关键业务能在新系统中平稳运行。监控重点包括并发吞吐、查询响应、数据一致性、召回响应时间、异常处理效率等。

上线初期应设立快速反馈机制,集中处理上线初期的不可预见问题。闭环的持续改进计划不可缺失:通过定期的性能评估、数据质量复盘、业务流程评审等,逐步将周期、成本、数据质量和运营效率推向最优平衡。阶段结束时,企业应有一份正式的上线总结与后续优化路线图,明确改进点、优先级和资源安排。

阶段性成果与时间综合评估综合上述阶段,实施周期的长度取决于企业的初始数字化基础、数据质量、系统对接规模、以及业务复杂度。若企业具备相对成熟的数字化底座、数据治理机制完善、并且对接系统清单较为简单,整体周期可能在6-9个月内完成从诊断到上线的全流程;若涉及较大规模的历史数据迁移、复杂的接口生态以及较多的定制化需求,周期往往落在9-18个月甚至更长。

对关键阶段的时间控制,必须通过阶段门评审来确保每一步都达到预定的成功标准,避免在后期因为范围蔓延引发不可控的时间与成本增长。除了时间,成本、风险、资源等维度也需要在初期就设定清晰的目标与容忍区间,以便在实施过程中进行动态调整。关于成本与投资回报,序列号追溯的ERP落地不仅仅是一次性投入,更是一系列持续性成本与收益的平衡。

短期成本包括软件许可、硬件与云基础设施、接口开发、数据迁移、培训等;长期收益则体现在召回响应时间的显著缩短、批次溯源的可追溯性提升、合规审计的效率提高、以及通过数据分析实现的质量改进和运营优化。实现可观的投资回报需要把数据治理、工艺标准化、质量管理和业务流程优化紧密结合,确保数据在系统内的可信度和可用性。

选择合适的实施伙伴与解决方案,是缩短周期、降低风险、提升成功率的关键。一个成熟的序列号追溯ERP方案,应具备端到端的数据模型、完备的接口能力、稳定的验证框架,以及系统化的变更管理与培训机制。通过这样的全方位准备,企业才能在合规要求与业务效率之间找到最佳平衡点,真正实现“以数据驱动质量、以流程提升效率”的目标。

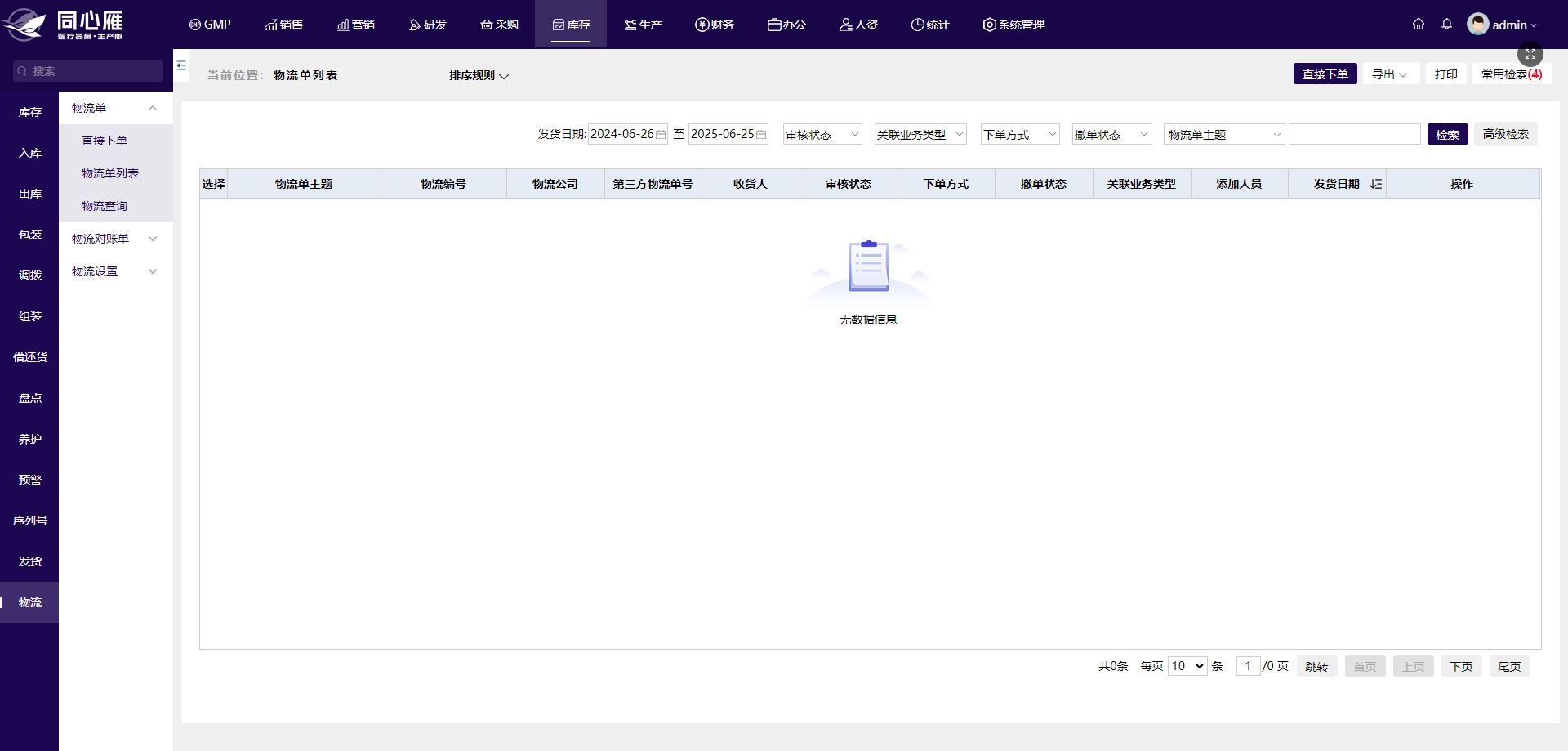

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~