过去,采购、生产、质检、验收等环节各自独立,信息通过表格和纸质记录传递,数据更新慢,重复录入常态。一旦出现不合格原材料或工序异常,追溯就像断裂的链条,导致停线、返工、加班,增加召回成本。监管环境日益严苛,合规成本也在上升,企业若仍以分散系统和手工流程为主,安全生产就成了隐形风险。

医疗器械ERP系统应运而生。它将原材料、批次、工艺、检验、设备状态、培训记录和文档管理等关键数据放在同一平台,打破信息孤岛,实现全链路的数据联动。生产计划、现场执行、质量控制和设备维护在同一视角中协同运作,关键指标一目了然。一个批次在制程中出现异常,系统会自动警报,相关人员可立即查看整改指令、分派任务、记录证据。

CAPA与变更管理在同一系统闭环中推进,不再是事后记忆,而是可追溯的改进循环。合规性也因此变得可验证。ERP将法规要点转化为可执行流程:质量计划、检验单、文档版本控制、电子签名与审计追踪一并落地。数字化的记录和流程模板,帮助企业在扩产或打入新市场时,确保每一步都符合监管要求。

这样的数字化与标准化并行的运营,让企业在提升安全水平的提升生产效率与可预见性,逐步建立起以数据为驱动的安全生产文化。小标题二:以合规为驱动的安全生产闭环你是否准备好让合规成为日常操作的一部分?在ERP系统的支持下,医疗器械企业可以实现完整的质量管理和风险控制闭环。

核心模块包括:质量管理系统(QMS)与CAPA、偏差与纠偏、变更控制、以及文件管理。QMS帮助记录不合格项、设定纠正措施、验证改进效果,确保问题不再重复发生。变更控制把工艺、配方、工艺路线和设备改动放在统一流程中,进行影响分析、审批和版本管理,确保每一次变更都可溯源。

文件管理和电子签名让所有操作都有证据可查,审计追踪记录谁、何时、对哪项记录进行了什么操作,监管审查时一目了然。生产执行与设备维护模块则把生产计划转化为可执行操作,现场工艺、设备状态、清洁与消毒记录、产线节拍共同受到监控,异常会触发纠偏行动,确保批次符合质量标准。

供应链管理涵盖入厂检验、来料质量、供应商绩效评估、供方证书与追溯要求,减少外部风险。在法规层面,系统通过对接国家药监局及相关法规要点,确保质量体系、追溯和变更控制等要求的实现。实际案例中,一旦出现批次质量异常,系统能迅速定位问题源头:相关原材料批次、检验记录、生产线、设备和人员,必要时自动启动召回流程并通知相关部门,缩短响应时间,降低召回成本。

ERP不仅是工具,更是一种文化:以数据驱动的决策、以证据支撑的合规、以透明化的流程保护消费者和企业。若想了解如何把你的企业带入安全生产的新阶段,可以安排演示或咨询。

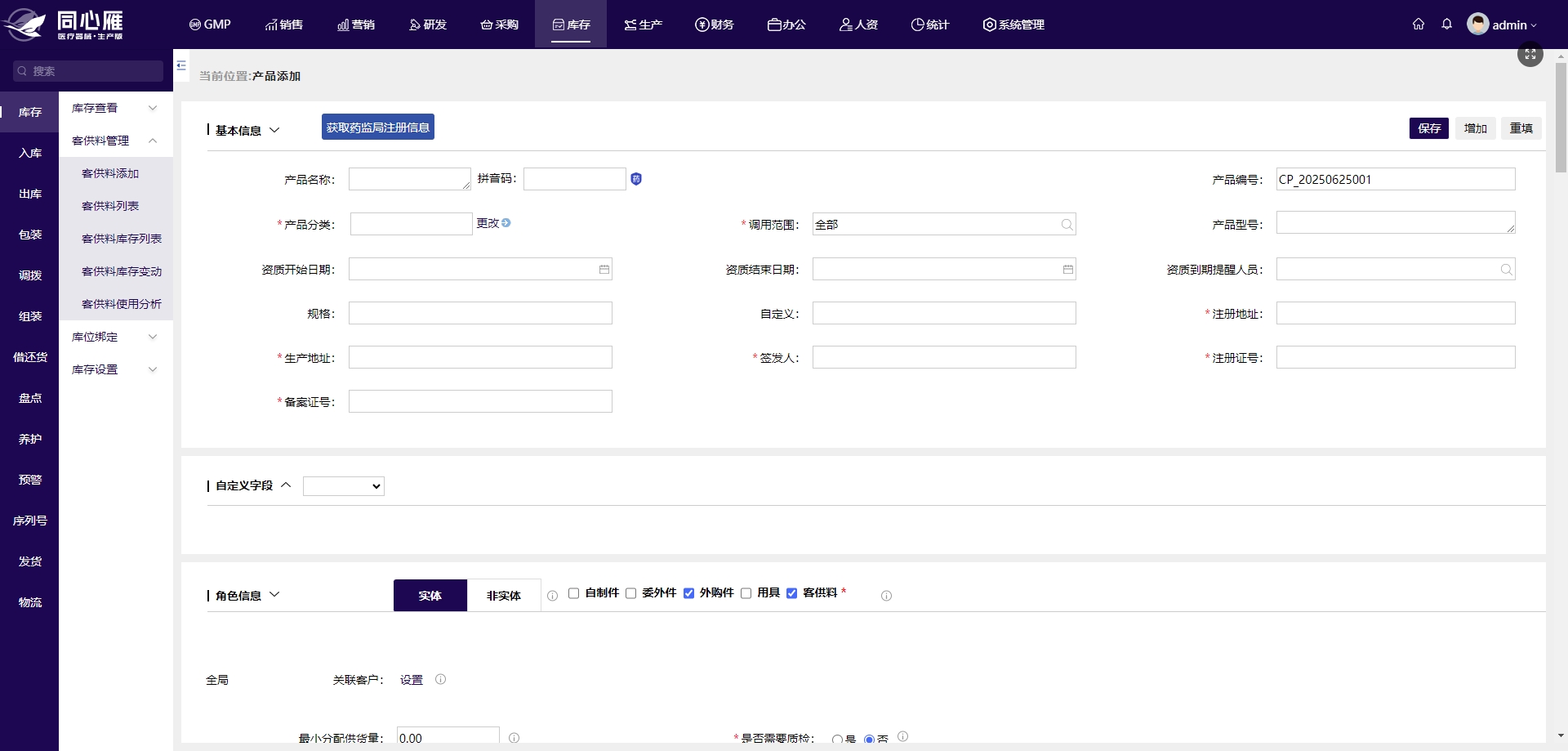

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~