以往很多企业依赖Excel表格和本地纸质单据,信息更新滞后、版本混乱、异常难以溯源。若遭遇监管审计,海量的纸质记录和手工对账会迅速放大风险——错工序、错批号、错物料混杂,甚至发生在制程关键节点的变更没有留痕的情况。除此之外,委外加工的进度和质量控制点分布在不同环节,采购、加工、质控、入库、发货的时点对不上,导致现场效率低下、工单吞吐速度慢、以及延误导致的客户投诉。

你需要的不是更复杂的系统,而是一套能把信息流、物料流和资金流统一在一个平台上的解决方案。医疗器械委外加工台账管理ERP正是为此而生,它以统一的数据模型、标准化的工艺路线与严谨的权限控制为核心,打破信息孤岛,提升全链路的可视化和可控性。核心价值在于:第一,确保每一个委外环节都可溯源。

无论是原材料、外协工序、还是成品入库,系统都能按照批号、序列号、工序点位、时间戳进行全链路记录,形成不可篡改的审计轨迹;第二,强化质量闭环和合规管理。通过内置的质量点检、CAPA、变更控制等模块,任何偏差都能在第一时间被发现、被记录、被指派给责任人和处理时限,避免事后补救的高成本;第三,提升运营效率。

通过统一的委外加工单、发货单、对账单,结合条码/二维码技术和实时数据接口,减少人工对账和数据重复录入,缩短交期,提高产线的可预见性。

在这样的大框架下,ERP并非冷冰冰的技术堆叠,而是一个支持决策的“第三伴侣”。它知道你委外网络中的每一个细节:外协方的能力与合规资质、每批的质控数据、每张发票的凭证号、每次工艺变更的版本、以及退回或返修的原因。这些信息沉淀成可检索的知识资产,随时用于内部审计、供应商评估和产品追溯。

对于管理层来说,最直接的价值是把繁杂的流程变为可控的节拍:清晰的KPI看板、自动化的对账差异提醒、以及对异常的快速处置路径。对一线操作人员而言,减少的是重复性工作,获得的是更稳定的工单执行和更少的返工;对采购和供应商管理团队而言,系统化的评价指标和协同机制让供应商兑现承诺变得更可靠。

统一的物料编码、批次规则、工序点位、验收标准,是后续全链路追溯与数据分析的根基。再者,设计清晰的流程图和权限体系。谁能创建、修改、审批、查询哪些信息,什么时候触发质控点,以及异常处理的SOP都要在系统内有明确定义,以避免人为臃肿的审批环节与信息错配。

在技术实现层面,核心在于三件事:数据联通、流程自动化、以及审计留痕。数据联通意味着ERP要具备与供应商、车间、仓库、质控系统的接口能力,支持批量导入、API对接与实时同步。流程自动化体现在从委外工单发起、到加工过程中的质控点检测、到成品入库与出货的全流程自动化执行,以及对异常的自动指派与提醒。

审计留痕则要求系统对每一次变更、每一次签字、每一次数据写入都留有时间戳和操作者身份,确保合规性与可追溯性。

落地的价值在于多维度的提升。首先是合规性提升:对照监管要求,系统化的数据结构和可追溯的流水线可以显著降低审计准备时间,缩短审计周期。其次是成本与效率的双重释放:减少人工对账、减少返工、缩短供应商响应时间,甚至在某些场景下降低InventoryCarryingCost。

再次是质量与供应商协同的优化:以数据驱动的供应商绩效评估和质量改进计划,让外协单位的资质与工艺一致性成为可视的指标,形成持续改进的闭环。最后是企业决策的提速:管理者可以通过看板快速洞察瓶颈、通过数据驱动的变更管理减少变更带来的生产波动。对员工而言,系统将复杂的多方流程变成可控的工作节拍,减少重复劳动,提升工作满意度。

在实际案例层面,成功的落地往往伴随阶段性成果:第一阶段实现核心台账的可追溯,建立批次与工序数据的基础库;第二阶段接入外协单位资质、验收与返修流程,使质量闭环形成闭环式驱动;第三阶段实现与ERP其他模块的深度集成,如采购、库存、财务、质量管理等,形成端到端的可视化与分析能力。

落地后的持续优化同样关键:定期审视数据质量、刷新工艺路线版本、更新接口规范、对新的合规要求进行快速适配。最终,当全链路数据成为企业的常态化资产,企业就能在市场变化中保持敏捷,在合规与创新之间找到最佳平衡点。

以上内容为您呈现了一个从痛点出发、到落地执行、再到价值兑现的一体化视角。若愿意,我们可以进一步把贵司的具体场景、外协网络、现有系统接口情况等信息纳入,定制一份更贴近贵司实际的实施方案与ROI预测。

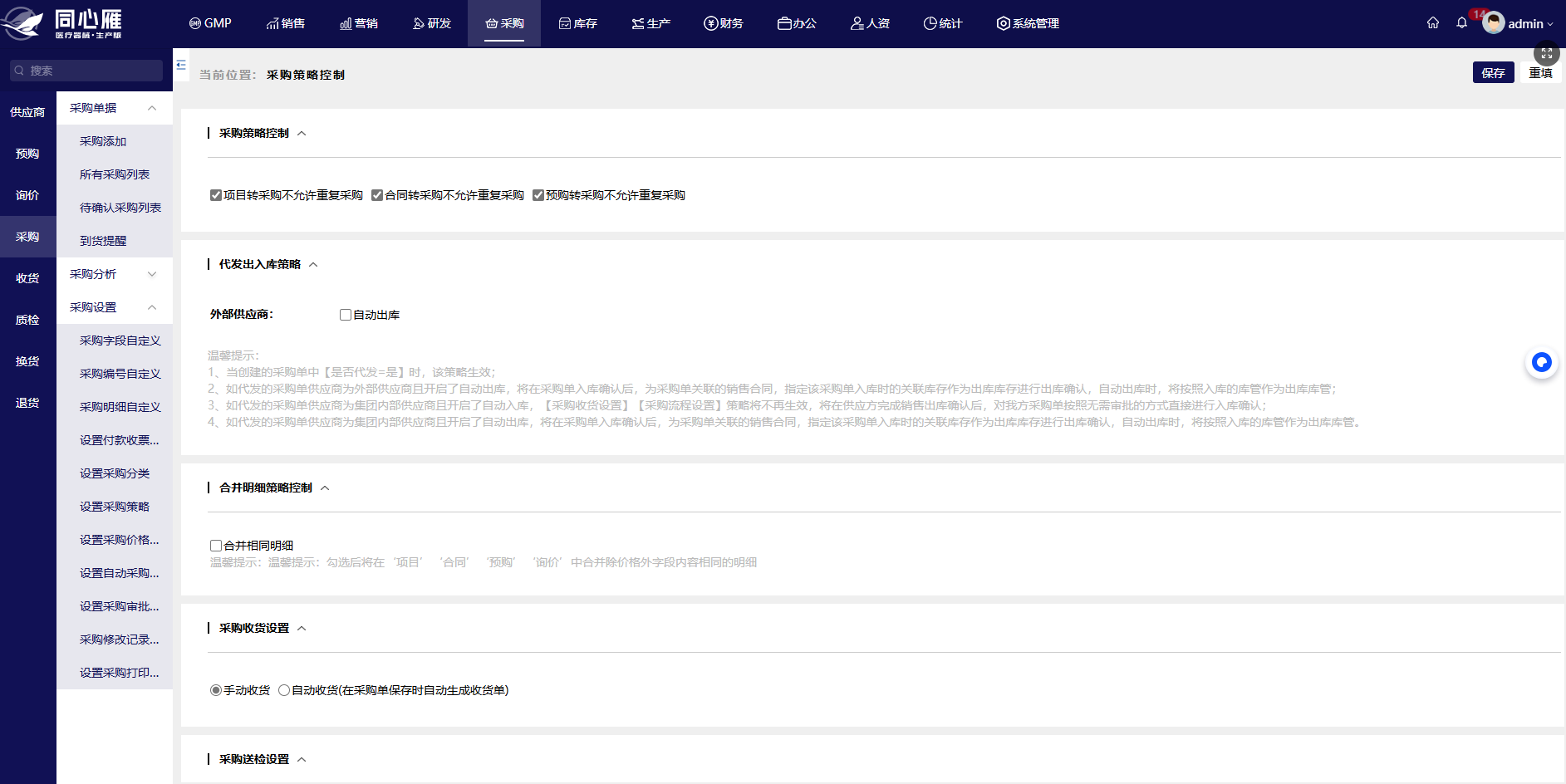

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~