ERP系统负责企业资源的总账和交易管理,但在日常生产排程层面,单一的MRP逻辑往往难以应对批量生产的边界条件。APS的引入,像给“看得见的计划”装上了智能大脑,使得排程不仅考虑物料、容量,还要兼顾变更管理、设备可用性、工艺稳定性和质量合规。对医疗器械企业而言,批量生产并非简单的“产出数量”问题,而是一个需要对每一个批次进行全链路追溯、变更控制与质量确认的闭环过程。

在这样的背景下,医疗器械ERPAPS批量生产排程系统应运而生。它把销售计划、物料计划、设备排程、工序工时、质量控制点、检验放行、以及仓储与物流等模块整合到一个统一的工作流中,形成从需求端到生产线的端到端可视化。通过统一的数据模型,系统能够实时反映变更、触发预警、自动生成生产任务单与批次放行单,帮助企业在合规前提下提升生产效率、降低总成本,并显著缩短新产品上市时间。

真正的价值在于“可执行的计划”。如果排程只是纸面上的最优解,一旦生产现场出现不可控因素,计划又容易崩塌。医疗器械行业对时间敏感度极高,任何延迟都可能带来合规风险和市场机会的损失。因此,系统需要以可操作性为核心:可视化看板、实时数据采集、灵活的排班策略、快速的应急响应、以及可追溯的批次记录。

只有真正落地到车间的每日开单、工序切换、设备维护与工艺调整中,才算达到“把愿景变成日常生产力”的目标。

小标题二:核心能力与价值点在进入细节之前,先从四个维度理解系统的核心能力:计划的准确性、执行的一致性、合规的可追溯性、以及生态的协同能力。首先是计划准确性。APS通过多约束的调度算法,将产能、工序、换线、质检、物料可用性等因素同时考虑,允许进行“柔性排程”和“紧急插单”,并对关键资源(如核心工序、专用设备、关键原材料)设定保护量。

其次是执行一致性。系统把排程结果落地为生产任务、作业指令、条码化批次流转路径,现场通过射频识别或条码/二维码采集实现实时更新,确保计划与现场执行在同一信息源上吸收变化。第三是合规追溯。医械行业要求全生命周期的质量记录、批次信息、检验放行、变更记录和改判管理等,ERP+APS系统通过数据字典、流水号、批次合并、批次内事件链路和电子签名等机制,确保每个批次都可追溯、每次变更可审计。

第四是生态协同。与ERP的库存、采购、销售、财务深度对齐,与MES打通实现现场数据双向流通,与外部合规系统对接实现合规闭环。围绕这四个维度,系统不仅优化排程本身,也将生产现场的实际执行、质量控制和信息化治理连成一个一致的、可复用的框架。

本文将聚焦具体场景与落地价值,帮助读者在认知层面建立信心,在落地层面获得操作性指引。小标题一:应用场景与商业价值以多数中型医疗器械企业为例,实施ERPAPS批量生产排程系统后,生产线的综合产能利用率显著提升,交货期更稳健,质控与追溯能力显著增强。

系统通过对关键工序和核心设备的保护性排程,降低换线次数与停机时间,减少因排程不合理导致的批次返工与报废。对物料管理而言,实时可视的需求-库存-采购协同,帮助企业降低安全库存水平,提升供应链韧性;对质量管理而言,批次信息、检验节点和放行记录的自动化一体化,缩短追溯时间,提升审计通过率。

更重要的是,企业在新产品开发阶段可以借助快速排程的能力,对工艺路径、批次容量、换线策略进行多场景对比,快速形成数据驱动的决策支持,降低开发阶段的成本与风险。

从更宏观的层面看,ERP与APS的融合带来的是“计划-执行-质控-合规”的闭环整合。企业领导层可以通过可视化看板观察全局产线状态、变更影响、以及不同排程策略下的绩效差异。这种透明度本身就是一种商业资产,帮助企业在高度竞争的市场中保持敏捷性与稳定性,提升对客户的兑现能力,增强市场信任度。

对于合规组织而言,系统化的数据证据、自动化的记录链路和可追溯的批次生命周期,是通过第三方审查和内部治理的关键资产。

在落地过程中,企业应关注几个风险点与对策:数据质量是前提,主数据清洗、编码规范、工艺路线一致性直接决定排程效果;变更控制是制度保障,任何改动都需要清晰的审批、留痕与影响评估;现场执行与系统的耦合需要设计良好的工作流与培训,避免因操作不当造成信息偏差;最后是跨系统协同,ERP、MES、LIMS等之间的数据接口要稳定,确保信息在厂内外的流动是实时且安全的。

通过对这些要点的把控,企业将从“有计划”走向“能执行的计划”,把生产的每一个环节打造成可控、可追溯、可优化的环节。

小标题二:实施路径、落地要点与下一步落地路径通常分为准备阶段、试点阶段、扩展阶段三个层级。准备阶段聚焦目标对齐、数据梳理、接口清单和风险评估;试点阶段选择一个相对稳定的生产线或产品族,验证排程模型、数据接口和现场执行的衔接,快速迭代优化;扩展阶段则在全厂范围内推广,建立标准化的排程模板、变更管理规范和培训体系。

落地要点包括以下几方面:1)数据标准化与清洗,确保主数据的一致性;2)业务流程重塑,明确排程、工艺、放行、质控的边界与责任;3)接口设计与数据治理,避免数据孤岛和重复录入;4)现场执行的数字化改造,如条码采集、设备状态上报、质量记录自动化整合;5)绩效考核与持续改进机制,通过KPI看板推动改进。

企业在选择实现路径时需综合考虑云端与本地部署的权衡。云端可以迅速落地、降低IT运维成本、便于跨地域协同;本地部署或混合架构在数据安全、定制化需求和离线能力方面可能更具控制力。无论选择哪种方式,关键在于与现有ERP、MES、LIMS等系统的深度互通,以及对医疗器械合规要求的清晰遵循。

通过与专业团队共同制定落地计划、分阶段实现目标,企业将从根本上提升计划的可执行性,降低变更成本,提升对市场变化的敏捷响应能力。未来,随着数字孪生与实时仿真的进一步发展,ERP+APS的组合将成为医疗器械企业应对复杂生产环境、实现高质量产出与高合规标准的核心能力。

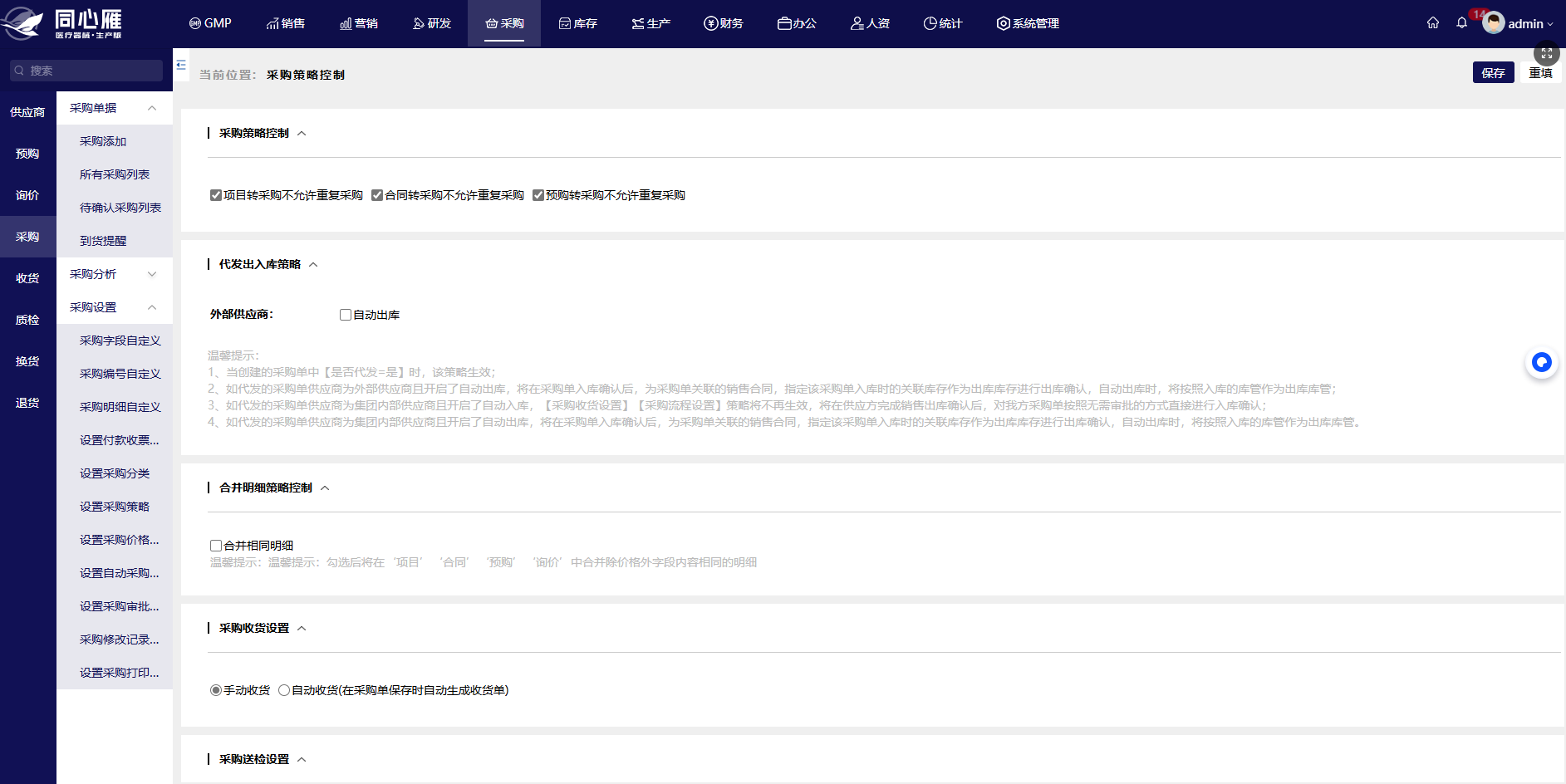

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~