不同环节对批次的记录方式不统一、数据格式各异,导致信息孤岛。追溯需要从原材料批号、检验批、生产批次到流向单据逐一核对,若任何环节出现缺失、错误或延迟,都会放大召回和合规风险。手工作业依赖性高,人工录入易出错,重复录入甚至产生相互矛盾的数据,企业成本随之上升。

对大型企业而言,跨工厂、跨地区的批次管理更是复杂:批次规则、有效期、灭菌批次、清洗记录、温控数据、检验项目和证书需要在一个平台上实现统一管控,否则就难以实现快速、可核验的全链路追溯。缺乏统一的批次视图,会导致生产计划与库存控制失灵,质量事件的根因分析变得耗时,合规审计也变得繁琐而成本高昂。

企业在面向客户、监管机构以及二级供应链中的信息透明度和可追溯性方面往往处于被动状态,无法实现高效的风险管控与快速改进。小标题二:一体化ERP如何重塑流程以批次为核心的一体化ERP通过统一的数据模型和工作流,将生产计划、采购、库存、质量管理、合规文档和物流信息聚合在同一个系统内。

批次号的生成规则、版本控制和不可篡改的审计日志,为全链路追溯提供基础。系统支持多工厂、多地区法规配置,能够在同一界面下处理不同国家或地区的合规要求,避免重复建设。通过将批次与工艺参数、检验项目、设备编号、材料清单、供应商证书以及出入库单据绑定,企业得以快速定位任何批次的问题根源。

在实际落地中,ERP并非孤立的管理工具,而是与GMP/ISO等质量体系的流程深度对接。企业可以设定批次分组、批次变动记录、变更控制和变更评审的流程,使批次信息的变动可追溯、可审计。智能预警模块能够基于历史数据构建质量风险画像,及时提醒异常批次、超期批次或关键工序不合格项。

数据分析看板将各环节的关键指标如批次良率、批次停线时长、召回成本等一目了然,帮助管理层做出数据驱动的决策。通过批次数据的沉淀与模块化组合,企业能够实现跨部门的协同工作,减少信息重复录入和沟通成本,提升响应速度。批次中心化管理还为制造现场的生产排程、质控点设定和检验计划提供了真实有效的依据,避免因信息不对称而造成的重复工艺、返工与浪费。

批次管理ERP的价值在于把复杂的追溯需求转化为可操作的日常工作流程,降低违规风险、缩短时效、提升透明度,并为持续改进提供可观测的量化证据。小标题一:核心功能一览:从批次创建到出货的全链路系统支持按物料属性、生产线、批次组别等维度灵活组合批次。

批次创建时自动关联原材料批次、工艺参数、设备校验记录和检验结果,形成完整的批次档案。出厂前自动对照检验合格项、灭菌记录、温控数据等,确保每一个出货批次都具备合格证书、附带追溯清单和必要的合规文件。库存管理模块以批次粒度进行盘点、调拨和冻结管理,保证批次级别的可追溯性。

系统还支持跨仓、跨地区的批次流转和可视化追踪,任何一个节点的状态变更都会留下可审计的痕迹。通过与生产执行、仓储管理、质量控制等模块的无缝对接,批次信息在整个供应链上形成统一的“数据地图”,使问题溯源不再是难题。小标题二:落地策略与ROI:如何实现快速落地与长期收益企业上手的关键在于数据清洗和规则配置。

先梳理现有的批次结构、编号规则、关键字段及合规要求,再逐步映射到ERP的数据模型中。可以采用分阶段实施的策略:第一阶段聚焦核心批次追溯及出货环节,第二阶段扩展对供应商证书、灭菌批号、温控设备数据的绑定,第三阶段实现跨工厂的统一看板和高级分析。

通过实现批次层面的实时追溯和质量可视化,企业可以缩短从问题发现到纠正措施的周期,减少召回成本和停线损失。ROI方面,改造通常在12-18个月内回本,最终通过降低合规成本、减少返工、提升客户信任和市场竞争力带来持续收益。在实际落地中,企业需要建立一个清晰的治理与培训计划,确保数据输入质量和用户使用习惯的统一。

实施路径通常包括现状评估、目标设定、数据迁移、系统配置、流程再设计、分步上线与用户培训。选型时应关注批次中心化能力、审计与合规工具的完备性、与QM、MES、WMS等系统的接口能力、以及在多工厂、多地区环境下的稳定性与扩展性。关注数据治理与变更管理,确保系统长期有效运作,持续支撑质量改进与成本优化的循环。

总结与行动路径如果你正在考虑升级多批次管理的ERP系统,目标应聚焦:提升追溯能力、实现合规透明、降低人工成本、增强跨地区协同。建议在选型时优先考虑具备批次中心数据模型、强大审计功能、灵活工作流和跨工厂能力的解决方案,并确保与现有QM、制造执行、仓储系统的无缝对接能力。

实施时,先以核心批次追溯与出货为切入点,逐步扩展到证书、灭菌、温控及跨工厂看板,最后实现数据分析与智能预警的全面覆盖。建立明确的落地路线图、培训计划和数据治理框架,确保系统上线后能持续驱动质量提升与运营效率。

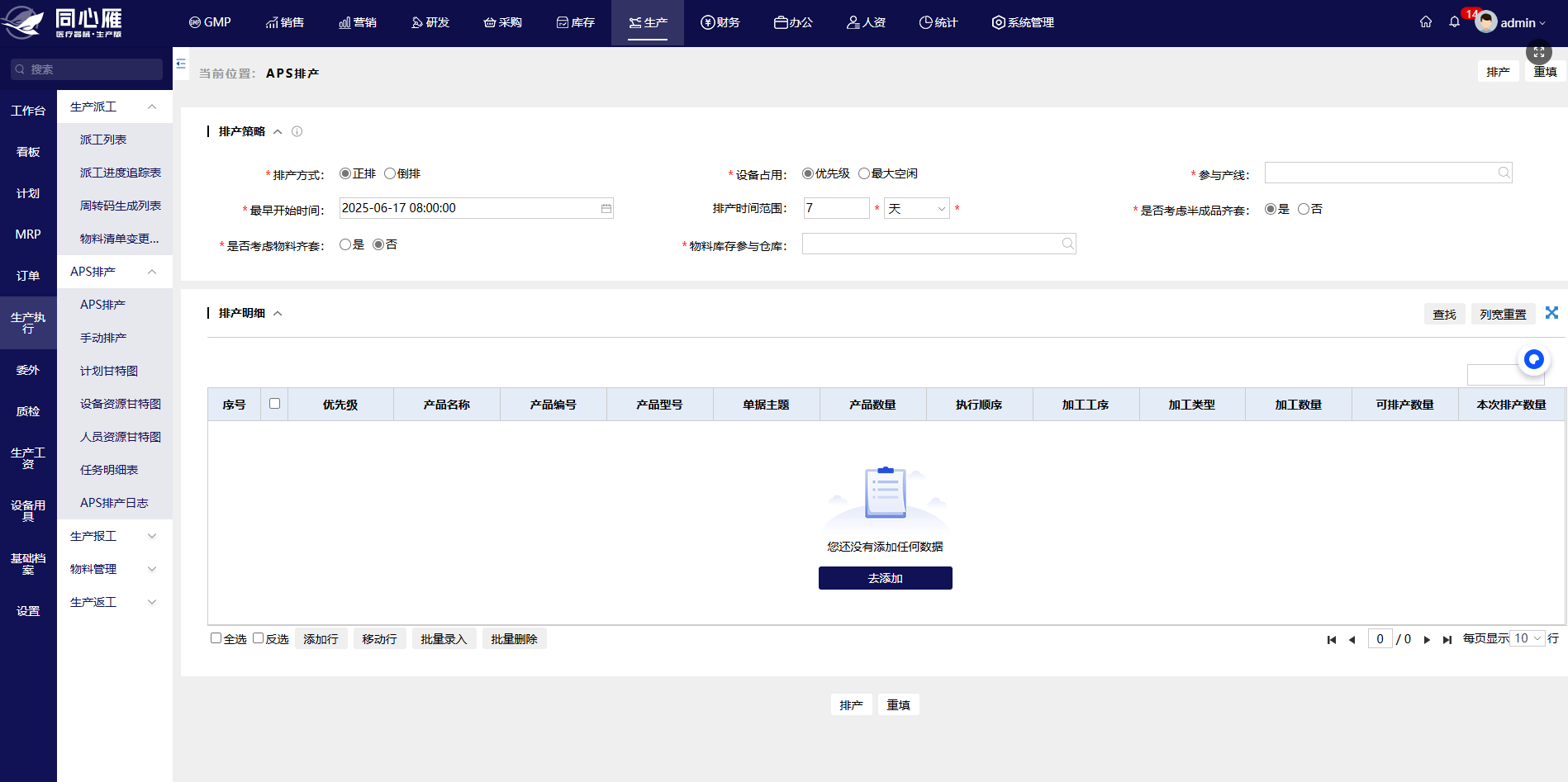

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~