在医疗器械行业,产品从概念到市场的每一个节点都处在高度监管环境中。设计变更、材料采购、生产加工、质量检验、市场投放、售后服务,每一环都牵动成本、合规与信誉。过去企业常用的孤立系统,如设计端的CAD/PLM、采购端的ERP、质量端的QMS、以及现场制造的MES,彼此信息断层,数据孤岛像隐形的成本炸弹,随时可能因为追溯困难、批次不一致、变更管理滞后而引发风险。

医疗器械全生命周期管理ERP正是在这样的痛点中孕育而生。它以一个平台、一组标准化流程,把产品从研发到退役的全生命周期串联起来,形成“一个数据源、一致的流程、一个工作法则”的数字中台。通过统一的数据模型和无缝的模块衔接,企业可以在一个环境里看清楚每个批次、每个供应商、每次变更的全历史。

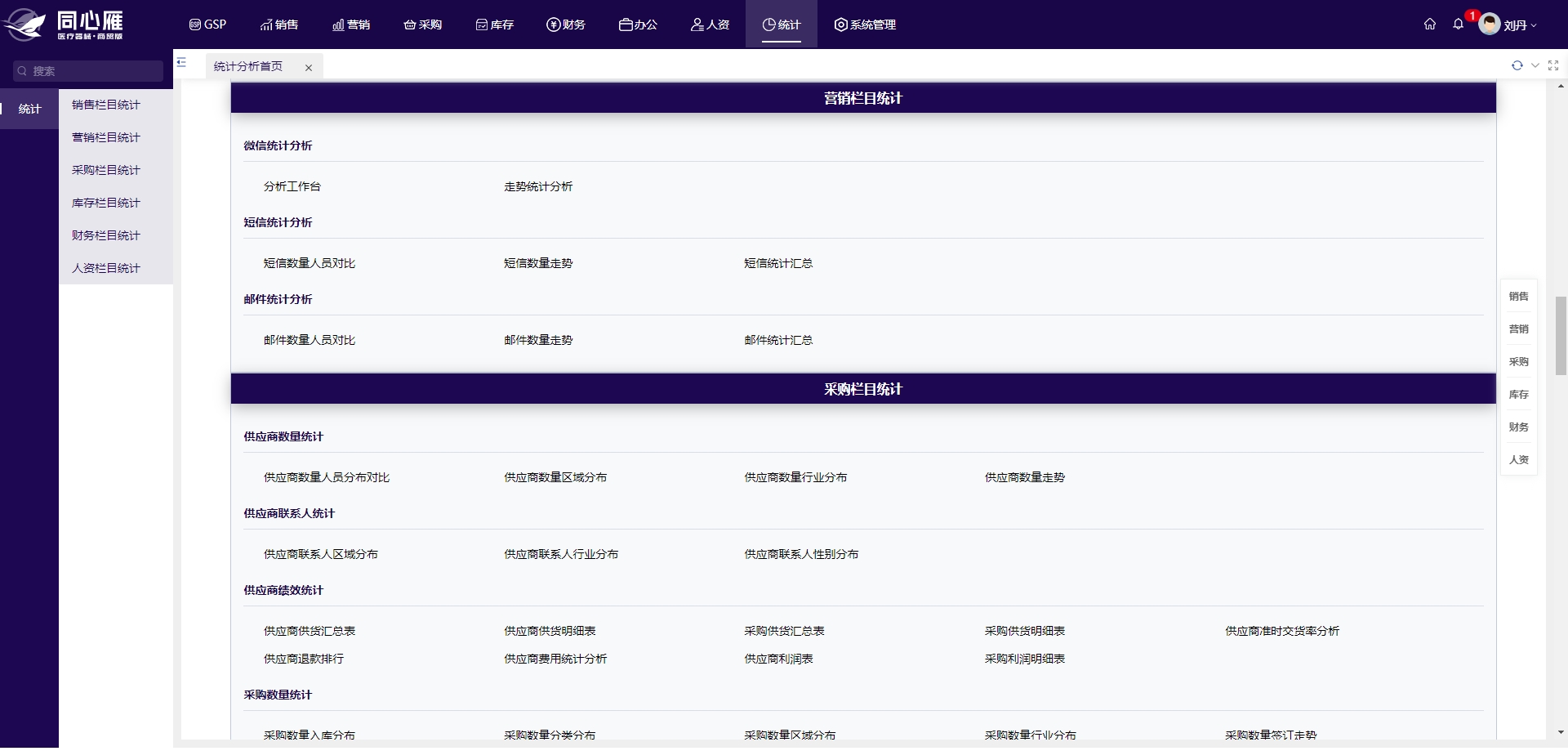

在应用层面,医疗器械全生命周期管理ERP通常覆盖以下核心能力:设计与开发阶段的PLM与BOM管理,确保设计变更可追溯、材料与部件等级严格控制;采购与供应链的端到端可视化,从供应商评估、合格供应商名录、采购计划到到货检验、批次追溯,所有记录都绑定到同一序列号;生产制造环节的工艺路线、工艺参数、作业指导书、过程质量数据、设备维护记录等,形成可审计的生产足迹;质量管理与合规模块整合CAPA、纠错、纠偏、偏差管理、文件与变更控制、电子签名与审计轨迹,以及与法规要求对接的申报、报告、召回管理;销售与服务端的客户关系、服务合同、维护计划、备件管理、保修期管理、远程诊断等,确保售后数据也成为产品质量闭环的一部分;数据治理与分析模块提供仪表盘与KPI,包括不合格率、交付准时率、召回成本、供应商绩效等,帮助企业以数据驱动决策。

更重要的是,ERP并非简单替代个别系统,而是一个智能协同的中台。它可以把研发、制造、质量、合规、采购、销售、物流以及售后服务等环节的关键数据统一建模,形成全生命周期的360度视图。每一次设计变更都自动触发物料清单更新、工艺改写、文档版本控制和培训计划;每一次批次入库都自动对照合格品说明、批次号、有效期、追溯记录;每一次售后服务记录都可回溯到材料批次、制造批次与现场服务人员的操作日志。

企业管理层只需打开一个仪表板,就能看到整个产品组合的健康状态、潜在风险以及改进的优先级。对企业来说,这不是简单的软件升级,而是一次生产力跃迁。

要把医疗器械全生命周期管理ERP落地,企业需要一条清晰的路径。第一步是需求梳理与目标对齐。不同企业的痛点不尽相同:批次追溯的完整性、召回响应速度、设计阶段的合规成本等。通过工作坊与流程梳理,锁定关键场景、关键数据点与KPI,形成可验证的落地蓝图。

第二步是业务骨架设计。坚持模块化组合,确保PLM、采购、生产、质量、合规、物流、售后之间有明确接口与数据流。统一数据模型,确保从设计变更到出货、从供应商评估到服务记录的每条信息都可追溯。第三步是数据治理与迁移。建立数据字典、字段权限、数据清洗与迁移计划,确保历史数据在新系统中保持完整。

第四步是系统实施与变更管理。采取分阶段上线,先落地高价值场景如CAPA闭环、批次追溯与召回管理,再逐步扩展。培训要贯穿始终,技术与业务并重,确保用户在新工作方式下快速上手。

落地要点还包括接口与集成能力、合规性与安全性。平台需要提供开放API,支持与QMS、MES、WMS等系统对接,具备电子签名、审计日志与数据加密等功能。对于云端与本地部署的混合方案、模块化升级、可扩展性也应在评估中。选型时关注行业经验、法规对接、成功案例和优质的售后服务。

ROI方面,落地通常在1-2年内体现成本回收。通过集中化的数据洞察,库存周转、生产计划准确性与质量成本下降将带来直接收益。对监管合规的支持,减少罚款、召回成本与诉讼风险,提升市场信誉。更重要的是,跨部门协同的加速将推动新产品更快上市、现有产品的迭代更灵活。

未来趋势包括云化、AI驱动的质量预测、物联网数据的实时分析,以及数字孪生在设计与生产中的应用。区块链等技术在追溯与合规方面也有潜在作用。数字化、智能化与合规性的融合正在改变医疗器械行业的竞争格局。

如果你在评估这样的系统,欢迎讨论。我们可以把你的需求转化为落地方案,帮助你建立一个更透明、高效、可控的产品生命周期管理体系。

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~