若把产能管理仅仅寄托在线下人工排程上,信息滞后、冲单堆积、变更频繁便成为常态。ERP系统的价值,不在于把表格做成一页,而在于把需求、物料、设备、人力和工艺整合到一个可观测的“产能视图”上。通过统一的数据口径,企业能够看到每条生产线、每个工序的真实可用性、在制品数量、以及未来的生产压力点,从而提前化解风险,避免盲目加班和过度采购。

二、从需求出发的容量建模ERP先从需求出发建立容量模型。销售预测和正式的MRP参数进入系统后,系统自动将物料需求和设备需求对齐,排程模块会基于设备的实际状态、产线的生产能力、工艺路线的时长,给出可执行的生产计划。这个过程并不是“一次性”完成的,而是一个持续迭代的闭环:市场需求可能快速变化,物料到货时间波动,设备故障或维护计划也需要体现。

ERP通过实时数据采集,将设备状态、工艺参数、在制品进度、质量事件等信息回传,管理者据此调整计划,避免短期内的频繁变更引起排程混乱。对于医疗器械企业来说,产能表示的不仅是产量,更是对法规审计、质量追溯和交付承诺的支撑。(此处可结合具体场景增加一个案例小段落,以提升说服力)需强调的是,产能模型的准确性离不开清晰的主数据和稳定的工艺参数。

物料编码、工艺路线、设备编号、工位标识等都必须在ERP中保持一致性;一旦口径混乱,后续的排程、备料和质量追溯都会放大误差。因此,在初始阶段就应投入资源做数据治理,确保数据的完整性与一致性。只有如此,产能视图才能真正反映现场的真实状况,帮助管理层做出精准决策。

产能管理并非一次性“设定后就放任”,而是一个持续优化的过程。市场需求、工艺变更、设备维护、人员培训等因素都会不断影响产能,需要通过定期的复盘和持续改进来维持系统的有效性。通过将产能管理嵌入ERP的核心模块,企业可以将“看得到的产能”转化为“可执行的行动”。

一、从数据到行动:实现产能管理的数字化闭环在ERP平台上,产能管理不是一个单步任务,而是贯穿设计、生产到交付的全链路数据治理。把MRP、APS、MES、WMS、QMS等模块打通,企业能够在同一天看到原材料的到达状态、在制品的工序流转、设备的健康状况以及品质事件的影响。

数据清洗和主数据治理是前提:物料编码、工艺路线、工位标识、设备编号要统一口径,避免因系统之间的字段不一致而产生错位。只有数据清晰,产能模型才能精准地算出每个时段的可用容量。随后是分析与执行:通过虚拟排程和约束管理,系统给出最佳排程和备选方案,并将排程落地为车间工单、物料清单和作业指导。

实时看板和告警将异常情况立即推送给现场人员,所有变动都能被追溯,便于合规审计。

二、落地实操与最大化ROI落地并不是一蹴而就的过程,而是一套分阶段的实施计划。首先是现状梳理:明确目标产能、关键瓶颈、核心工艺、关键质量点,以及需要与其他系统对接的范围。接着是选型与定制:在遵循行业合规要求的前提下,选择能够支持容量计算、约束排程、工序久期、OEE等指标的模块,并进行必要的定制化配置,以匹配企业的工艺路线与质量体系。

数据迁移和集成是另一大挑战,需建立数据清洗标准,制定接口规范,确保ERP与MES、ERP之间的信息同步效率高且可靠。培训与变更管理同等重要,现场人员既要理解新的排程逻辑,也要熟悉数据录入和异常处理流程。上线后,围绕关键KPI持续优化:产能利用率、计划达成率、首件合格率、交期达成、库存周转等。

ROI方面,通常体现在三方面:库存压缩与周转提升、交期稳定性提高、合规成本下降。若能将新产品导入时间缩短、批次追溯更完整,企业在市场竞争中将获得更大的灵活性和信任度。成功案例往往来自对变革的持续投入:从高层到一线的持续对话、明确的变更路线、以及对数据文化的培育。

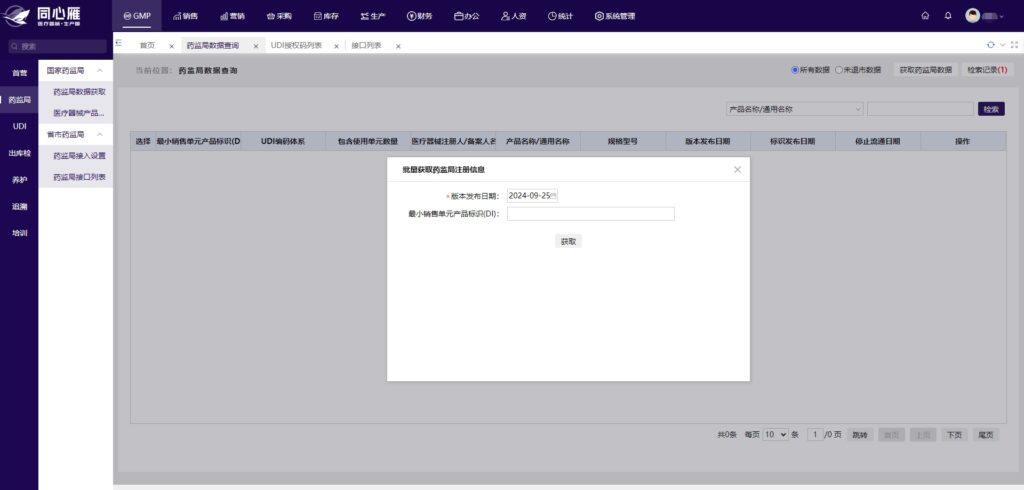

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~