监管机构对追溯能力、变更控制和质量管理的要求日益严格,企业若只能依赖原生功能且缺乏灵活性,常面临成本高、上线慢、无法快速响应市场与法规变化的挑战。ERP系统若缺乏可配置性和可扩展性,往往需要大量二次开发,既耗时又不易维护,且在跨区域运营时容易造成数据割裂和流程不一致。

因此,定制化程度成为提高合规性、提升效率、实现差异化竞争的重要手段。真正有效的定制化应以“配置优于编码”为原则,尽量通过参数、数据字典、模板和工作流引擎来实现对不同产品线、区域法规和供应链场景的响应,从而在不牺牲系统稳定性与审计追溯性的前提下,提升业务灵活性。

小标题2:定制化的三种形态及其应用场景行业里常见的定制化形态大致可分为三类:标准化、模块化与全定制。标准化是以厂商提供的核心功能为主,配置相对简单,适合少量变动的共性业务;但在多区域、多产品线的情境下往往难以覆盖全部需求,容易导致工作重复与人工干预增多。

模块化则通过可选功能模块组合来应对差异化需求,保持了升级的灵活性与系统稳定性,是当前最常见的做法,适合逐步扩展的企业场景。全定制则在数据模型、流程、界面、接口等层面进行深入开发,能贴合企业独特的运营模式,但成本、风险和后续维护压力也显著增加。

企业应以“可配置性高于定制代码”为目标,优先考虑模块化能力和可扩展的数据模型;当核心流程无法用配置实现时,才进行受控的定制开发,并确保有完备的验证、回滚和合规证据体系。除了这三类形态,真正成熟的定制化还需要关注数据模型的扩展性、流程引擎的灵活性、界面的可用性,以及与MES、WMS、LIMS等系统的无缝对接能力。

这也意味着,在选择医疗器械ERP时,企业应重点评估平台在数据字典、字段扩展、版本管理、流程可视化、权限与审计、接口开放性等方面的表现。若系统具备强大的配置能力、模板驱动的流程设计、以及可重复使用的集成组件,就能在阶段性需求变化中快速落地,并把风险控制在可接受的范围内。

最终,定制化程度并非越高越好,而是要在稳定、合规与创新之间找到平衡点,确保企业能够以可控的成本实现持续的业务优化。

小标题1:从需求到落地的高效路径要把定制化能力变成企业的真正生产力,核心在于以需求为驱动的落地流程。第一步是全面梳理现有业务场景,明确哪些流程必须标准化,哪些可以通过配置实现差异化。其次建立一个优先级矩阵,把合规性强、对供应链敏感、对质量追踪要求高的场景放在前列。

接着在架构层面,优选模块化、可配置、且具备良好向后兼容性的ERP平台;通过可视化工作流、参数化表单、数据字典、以及模板化的流程来降低定制成本。最后通过分阶段迭代,先落地核心场景,逐步扩展到研发、采购、生产、售后等环节,确保每一次迭代都能产生可验证的合规性证据与运营收益。

与此建立明确的验收标准、测试用例和上线前的回滚方案,是确保落地可控的关键。

小标题2:关键技术点与治理要素在定制化实现中,四大技术要素尤为关键:一是数据模型的灵活性——支持字段扩展、元数据治理、跨区域数据隔离和版本化;二是流程与规则引擎——可视化流程、条件路由、审批链、变更控制;三是界面与体验——自定义仪表盘、角色视图与多语言支持,提升一线人员的使用效率;四是系统接口与集成能力——开放API、事件驱动、与MES、LIMS、WMS等系统的无缝对接。

治理方面,需建立变更管理、上线验收、回滚预案、合规证据自动化汇总,以及审计日志的不可篡改性。数据安全与隐私保护不可忽视,需落实最小权限、强认证、全链路日志与异常监测。若将这些要素结合到一个清晰的实施路线中,企业就能在提升灵活性的保持强大的合规证明能力。

小标题3:落地案例要点与风险控制在实际落地中,成功的关键在于结构化的需求梳理、脚本化的验证用例和持续的培训支持。先从核心场景做起,建立稳定的版本更新和回滚机制;再将配置能力扩展到次级场景,通过模板化表单和流程模板实现快速扩展;最后对接MES、LIMS、WMS等系统,确保数据在端到端的流动性与一致性。

风险方面,需警惕过度定制带来的维护负担、数据一致性问题与合规证据的断裂,任何定制点都应有回滚路径、验证用例和审计证据模板。通过与合规团队共同设计证据模板、自动化测试与验证流程,可以把风险降到最低,同时提升企业的数字化透明度与运营可控性。

定制化程度不是一个单点决策,而是一个持续的治理与优化过程。以需求为导向、以风险可控为前提、以模块化与可配置性为骨架的策略,能够帮助医疗器械企业在严格的监管环境中实现高效的产品迭代和稳定的运营表现。若能在初期就建立清晰的目标、可重复的实现方法和完善的合规证据体系,后续的扩展与升级将更为平滑,企业也更容易在市场竞争中赢得先机。

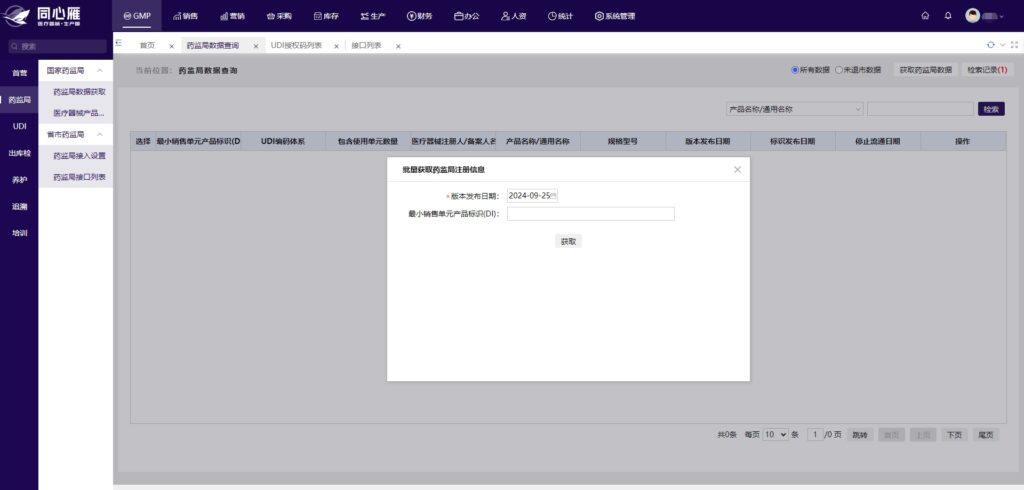

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~