某地区一家中型医疗器械企业面临的痛点包括:库存信息碎片化,分布在多个仓库与门店,批次与有效期信息存在错配,人工盘点成本高,出入库信息与销售端订单不对称,导致缺货和过期风险并存,审计时需要大量人工资料才能勾稽。为解决这类综合性挑战,企业希望引入一个统一的库存管理与业务流程平台,实现实时可视、合规可追溯、并具备灵活扩展能力的解决方案。

二、解决方案设计与选型本案采用分阶段的ERP实施路线,核心目标是实现“看得见、算得清、用得上”。在架构层面,选型强调模块化、可扩展、并且具备良好接口能力的系统。关键模块包括:库存管理(统一SKU、批次、批号、有效期、批次号与序列号的绑定)、入库/出库管理、采购与退货、盘点与差异处理、条码/射频识别(RFID)支持、以及报表与审计日志。

数据治理方面,建立主数据管理(SKU、供应商、仓库、批次等)、数据标准化流程、批次与有效期规则、以及异常告警机制。与此ERP需与企业已有的MES/生产/财务系统实现无缝对接,确保从采购请求到销售出库的全链路数据一致性与财务对账的高效性。

为确保落地的成功率,方案强调“先试点、逐步扩展”的实施策略:以核心仓库与核心品类为试点,快速建立可复用的模板与最佳实践,再向其他区域扩展。

三、实施路径与第一阶段重点实施分三阶段推进:第一阶段以数据清洗、基础数据建模、以及核心流程上云为重点,目标是建立统一的主数据、统一的批号/有效期管理,以及基础的入库/出库功能。关键工作包括梳理现有库存地图、清洗历史数据、建立批次和有效期的编码规范、以及确定条码/标签策略。

第二阶段聚焦于盘点管理与差异处理、采购与退货流程的自动化、以及与销售端的实时库存对齐。第三阶段在第一二阶段成果基础上,释放预测性采购、智能补货、滚动盘点和合规审计功能,形成全链路的库存优化闭环。在第一阶段结束后,企业选取某区域的2个仓库进行落地验证,短短4-6周便实现了实时库存可视、批次追溯可查、日常报表自动化生成的初步收益。

初期监控指标显示:库存信息对齐率显著提升,人工盘点时间缩短约60%,批次和有效期的异常告警频次下降,审计资料准备时间大幅压缩。这些早期成效为后续进一步扩展提供了信心与数据支撑。

一、落地成效与ROI的初步评估经过第一阶段的落地,企业在库存透明度、批次可追溯性以及合规性方面获得实质性提升。实时库存看板覆盖多仓库、多批次的全景视图,出入库流程与销售计划实现了前后端数据对齐,缺货率和过期风险明显下降。更重要的是,数据治理带来的高质量主数据成为后续运营分析的基础,使计划与执行之间的偏差明显减少,资源配置更加合理。

就ROI而言,初步评估显示投资回收期在12到18个月之间,长期运营成本下降、盘点频率降低和人力资源释放共同推动总体运营成本的显著下降。与此审计效率提升明显,涉及合规与追溯的准备时间从天级缩短至小时级,增强了对监管要求的响应能力。企业还通过模板化的实施经验,建立了可复制的落地流程和工艺,将上线成本降到可控水平。

二、数据驱动的运营优化实现ERP后,数据成为“新生产要素”。通过对批次、有效期、库存周转、区域仓库差异等维度的持续分析,企业建立了动态安全库存和智能补货规则。系统自动触发的预警帮助采购端在出现高风险批次、即将到期材料或低于安全库存水平时快速响应,减少了缺货与过期的双重风险。

与销售端的数据联动使得促销、备货和新产品投放策略更加科学,库存周转天数得到有效控制。管理层可以通过可定制的KPI看板,追踪关键指标如周转率、盘点准确率、批次合规性、召回响应时间等,从而实现以数据为驱动的持续改进。该阶段也强调培训和变革管理,确保员工能够熟练使用新系统、理解数据背后的含义,并将数据洞察转化为实际行动。

三、可持续发展与未来扩展ERP系统并非一锤定音的解决方案,而是持续进化的治理平台。该案例在初始成功基础上,规划了未来的扩展路径:与医院信息系统、供应商端系统对接,提升跨机构的供应链协同;引入更高级的预测分析与需求计划,结合市场波动与采购周期,优化跨区域的库存配置;在合规框架内扩展物料分类管理、批次追溯的粒度,支持更复杂的监管场景。

并且,系统的开放接口设计为实现物料的全生命周期管理提供了可能,如设备维保、召回管理、报废和残值管理等场景的无缝衔接。通过持续迭代,企业不仅在当下实现了高效的库存控制,更为未来的数字化转型打下坚实基础。这个过程也成为同行业的一份可落地的参考模板:清晰的目标、分阶段的实施、扎实的数据治理、以及以运营指标驱动的持续优化,往往是实现稳定、合规且具有韧性的库存管理的关键要素。

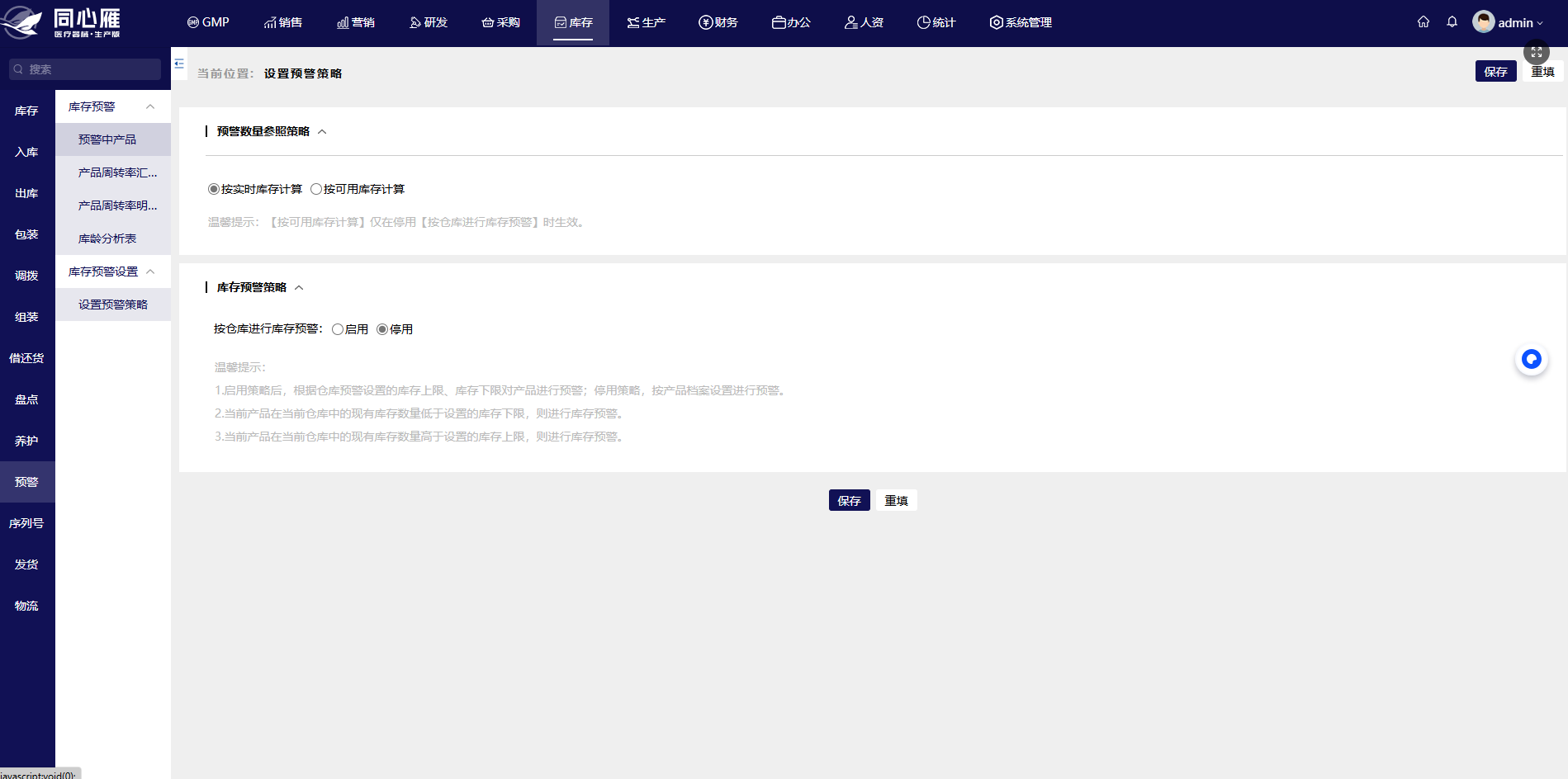

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~